本试验采用无皂乳液聚合工艺合成聚丙烯酸酯类涂料印花用粘合剂,优化了其合成工艺,并探讨了其在涂料印花工艺中的应用性能。

1 试验

1.1 材料和仪器

织物 纯棉漂白布(29.5tex×29.5tex,236根/10cm×236根/10cm)。

药品 甲基丙烯酸甲酯(MMA),丙烯酸异辛酯,丙烯酸丁酯(BA),丙烯酸(AA),丙烯酸羟乙酯(HEA),以上均为无锡威尔化工有限公司制造;聚乙烯醇(PVA,广州市嘉伟达化工有限公司);华润粘合剂(陕西华润印染有限公司);KSD-771粘合剂(陕西科信染化料有限公司);乳化糊(陕西华昌印染有限公司),以上均为工业品;甲基丙烯酸(MAA),聚乙烯醇过硫酸铵(APS),N-羟甲基丙烯酰胺(NMA)(天津巴斯夫化工有限公司制造),以上均为化学纯。

仪器 D60-2F型电动搅拌器(杭州仪表电机厂), DHG-9076A型电热控温鼓风干燥箱(北京科伟永兴仪器有限公司),Sapphire DSC型差示热量扫描仪(美国尼高力公司),JEM-2OOCⅩ型透射电镜和DT-40型热重仪(日本电子株式会社)。

1.2 合成工艺

将一定体积的去离子水加至三口烧瓶中,升温至75-85℃,开启搅拌,加入PVA与羧甲基纤维素钠水溶液。将一定配比的混合单体MMA/BA注入恒压漏斗中,待用;将引发剂过硫酸铵(APS)和功能性单体MAA混合溶液加到另一恒压漏斗中,并调节pH值至弱碱性。向三口烧瓶中滴加引发剂溶液及混合单体,控制滴加速率,加入功能单体丙烯酸羟乙酯。恒温反应一段时间,冷却,出料、过滤,调节pH值至中性。

1.3 涂料印花工艺

工艺处方/g

涂料

粘合剂

乳化糊

交联剂⒓

总计2-12

10-50

10-60

1-6

100

工艺流程 印花→烘干(80℃×3min)→焙烘120-180℃×1.5-5min

1.4 测试方法

1.4.1 电解质(Ca++)稳定性

按乳液配比V乳液:VCaCl2(0.5%)=4:1,将自制的聚丙烯酸酯无皂乳液放置24h,观察有否分层或破乳[2]。

1.4.2 机械稳定性

将自制的聚丙烯酸酯无皂乳液于1400r/min转速下搅拌30min,观察有否分层或破乳[3]。

1.4.3 差示扫描量热法(DSC)分析

将自制的聚丙烯酸酯无皂乳液于120℃烘箱中烘干成膜,用Sapphire DSC型差示扫描仪进行DSC分析,测试温度范围0~300℃,升温速率10℃/min。

1.4.4 粒径测定

(1)采用粒径测试仪测定乳液粒径;

(2)将自制聚丙烯酸酯无皂乳液用蒸馏水稀释至合适浓度,超声波震荡30min,然后滴加在200-300目的铜网中,干燥成膜后用JEM-2OOCX透射电子显微镜进行电镜分析,并根据透射电镜照片估计粒径。

1.4.5 热重分析(TGA)

取少量聚丙烯酸酯乳液置于表面皿上,在真空干燥箱中于8O℃干燥3h,采用DT-40型热重分析仪测定热稳定性。

1.4.6 印花色牢度

耐摩擦色牢度 按GB/T3920-2O08《纺织品色牢度试验耐摩擦色牢度》标准测试;

耐洗色牢度 按GB/T 3921.1-1997《纺织品色牢度试验耐洗色牢度:试验1》标淮测试。

2 结果与讨论

2.1 丙烯酸酯无皂乳液的合成工艺

2.1.1 聚合温度的影响

与常规乳液聚合相同,无皂乳液聚合的温度是一个重要的影响因素,直接关系到聚合体系的稳定性。聚合温度过低,诱导期长,聚合速率小,不利于共聚物乳液的形成;而聚合温度过高,则引发剂的分解速率过快,反应速率剧烈,导致乳液稳定性变差。

试验结果表明,聚合温度为70-75℃时,即使延长反应时间,反应仍不完全,残留单体含量较高,难以得到高固含量的共聚物乳液,且乳液易分层;聚合温度为75-78℃时,反应容易控制,残留单体含量较少,反应转化率较高,凝胶量较少,蓝光较强;当聚合温度超过82℃时,反应速率过快,体系产生较多热量,导致最终制得的乳液稳定性较差,凝胶量较多,无蓝光,且易分层。综上分析,取聚合温度为75-78℃。

2.1.2 聚合时间的影响

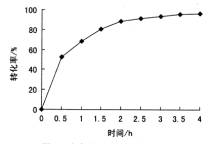

在聚合温度一定的条件下,考察聚合时间对合成转化率的影响,结果见图1。

图1 聚合时间对转化率的影响

由图1可知,在聚合温度一定的条件下,随着聚合时间的延长,转化率升高,但当聚合时间达到3h后,转化率几乎不再变化。由于单体不可能反应完全,故于聚合后升温至8O℃时,补加微量引发剂,继续保温反应1h,以使甲基丙烯酸甲酯与丙烯酸丁酯完全反应,尽量减少反应体系中的单体含量,提高单体转化率。因此,确定反应总时间为4h。

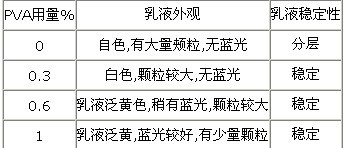

2.1.3 胶体保护剂的影响

无皂乳液聚合过程中无需添加乳化剂,但为了使制得的乳液稳定,需在反应体系中加入胶体分散保护剂。聚乙烯醇(PVA)具有独特的皮膜柔韧性、平滑性、耐油耐溶剂性、气体阻绝性、耐磨性和透光性等优点,可作为无皂乳液聚合时的胶体分散保护剂。但PVA一般不单独使用,而与淀粉、塑胶、合成树脂、纤维素衍生物及各类表面活性剂相互混溶,以提高稳定性。本试验选用水溶性的羧甲基纤维素钠(用量为0.14%)与PVA混溶,以进一步起到增稠、乳化和稳定的作用。由于羧甲基纤维素钠的粘度很大,所以PVA的用量不宜过高。胶体保护剂PVA用量对聚合乳液性能的影响见表1。

表1 PVA用量对乳合乳液性能的影响

聚合反应过程中,当PVA用量增大到一定程度后,聚合物在固定的空间(PVA界面膜)中进行链增长,使乳胶粒子大小趋于均一,同时也能有效地防止粒子的暴聚。当PVA用量过高时,聚合物的玻璃化温度大幅提高,其制成的膜脆、硬,且断裂强度下降,用于涂料印花后,织物手感僵硬;此外,大量粒子被包裹在PVA界面膜内,使得部分粒子无法发挥作用。因此,PVA的用量应视聚合过程(乳液稳定性和最终的织物风格而定。由表1知,PVA用量为聚合单体总质量的1%时,丙烯酸酯无皂乳液的稳定性和应用性能较佳。

2.1.4 交联单体的影响

无皂乳液聚合过程中,加入交联单体可提高乳液的粘度和耐水性。分别采用N-羟甲基丙烯酰胺(NMA)和丙烯酸羟乙酯(HEA)为交联单体,进行无皂乳液聚合。结果发现,NMA无法完全溶解且会使反应体系出现凝胶,从而影响乳液的外观及粒径。此外,由NMA制备的乳液用于涂料印花时,其会在焙烘过程中释放出甲醛,对人体和环境造成危害。综合考虑,选用丙烯酸羟乙酯作为无皂乳液聚合的交联单体。

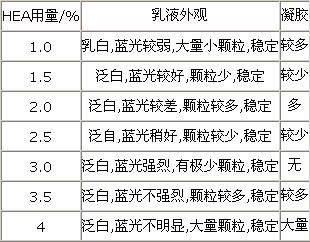

HEA用量对聚合乳液性能的影响见表2。

表2 HEA用量对聚合乳液性能的影响

由表2可知,HEA用量较低时,随HEA用量增加,聚合乳液的稳定性增加;当HEA用量超过3.0%时,聚合乳液的性能大幅度下降,且凝胶现象剧增。这可能是由于交联单体增加:交联程度增加,聚合乳液的粘度稍大,稳定性变差,出现凝胶。综合考虑,选定丙烯酸羟乙酯(HEA)用量为3.0%。

2.1.5 功能单体的影响

在无皂乳液聚合中引入少量甲基丙烯酸或丙烯酸水溶性单体进行共聚,可制得粒径小、分布均匀的乳液,并改善乳液的贮存稳定性、机械稳定性、化学稳定性和成膜性等。

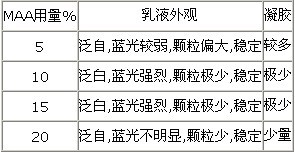

本试验尝试采用两种功能性单体丙烯酸(AA)和甲基丙烯酸(MAA)进行共聚,结果发现,聚合体系中加入AA单体后,乳液不稳定。这可能是由于AA的亲水性相对较强,易在水中发生均聚而导致聚合过程和最终乳液不稳定。而在聚合体系中加入MAA后,聚合过程和最终乳液的稳定性较好。这可能是因为MAA的结构中比AA多一个甲基(-CH3),亲油性增强,从而起到较好的乳化、分散作用。MAA对聚合乳液性能的影响见表3。

表3 MAA用量对聚合乳液性能的影响

根据表3结果,并结合聚合乳液的应用性能,最终确定MAA用量为10%。

2.1.6 丙烯酸酯无皂乳液的性能

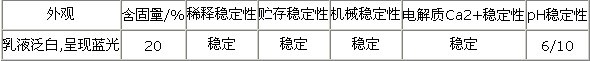

由优化的无皂乳液聚合工艺制备的丙烯酸酯类乳液的性能见表4。

表4 丙烯酸酯类涂料印花粘合剂的性能

由表4可知,除乳液的耐酸性较差外,其它各项性能均良好。这是因为,处于一定的酸性条件下,该乳液体系乳胶粒表面的羧基负离子会吸收质子而变成羧酸,导致乳胶粒相互粘连而发生凝聚。

2.2 丙烯酸酯无皂乳液的性状分析

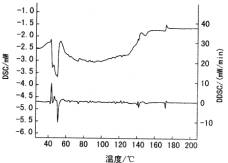

2.2.1 DSC分析

图2为丙烯酸酯无皂乳液的DSC图。

图2 丙烯酸酯无皂乳液的DSC图

由图2可知,DSC图中只存在一个转变温度,即玻璃化温度(Tg=49.3℃),说明合成的丙烯酸酯类无皂乳液为共聚物,并非自聚物。由DSC分析可知,丙烯酸酯单体聚合属于自由基聚合反应,在反应过程中没有发生均聚和自聚。但由于反应时加入了功能性单体和胶体保护剂(它们的玻璃化转变温度较高),导致聚合物的玻璃化温度大大提高,将此聚合物用作织物印花的粘合剂会使织物手感变硬,因此,还需进一步改进合成工艺,以使织物获得更好的手感。

2.2.2 乳胶粒形态

取一定量丙烯酸酯无皂乳液,稀释一定倍数后,在JEM-200CX型透射电镜下观察乳胶粒形态,如图3所示。

×10000倍

图3 丙烯酸酯无皂乳液成膜的TEM图

图3中,丙烯酸酯无皂乳液形成的膜在透射电镜下无法清晰地看出单个颗粒的外观及形状,但可以清晰地看出存在大量的颗粒聚集。这是由于试验中所使用的胶体保护剂PVA在合成时,将大量的乳液颗粒包裹于其中,形成胶束。成膜后,在颗粒表面形成具有一定厚度的PVA薄膜,从而使乳液颗粒聚集在薄膜内,因而无法清晰地看到单个颗粒的形状和大小。

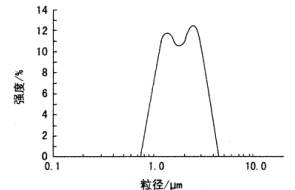

2.2.3 乳液粒子粒径

图4为丙烯酸酯无皂乳液的粒子粒径分布图。

图4 丙烯酸酯无皂乳液的粒径分布图

由图4可知,丙烯酸酯无皂乳液的粒径主要分布在0.8-4µm(这与通过图4透射电镜得出的乳液粒径算术平均值2µm相符),且图3中存在两个明显的粒径峰值。这可能是由无皂乳液的浓度较大,杂质相对较多造成的。其主要原因是,聚合反应过程中加入了PVA,PVA在反应体系中既充当稳定剂,又作为表面活性剂将乳液颗粒聚集在胶体保护壳内,从而导致出现另一个粒径峰值。结合图3可以看出,PVA使丙烯酸酯无皂乳液的形态和结构发生改变。PVA的加入对无皂乳液聚合有利也有弊,因此,必须严格控制PVA的用量,以确保乳液的最佳性能。

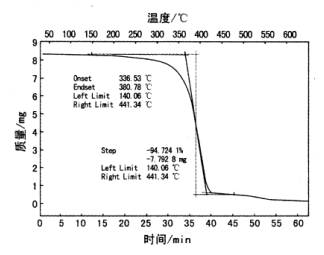

2.2.4 TGA分析

取丙烯酸酯无皂乳液置于表面皿中,于真空干燥箱中8O℃干燥3h,形成的膜用DT-40型热重分析仪测定热稳定性,结果如图5所示。

图5 丙烯酸酯无皂乳液的TGA曲线

由图5知,在441.34℃以下,丙烯酸酯无皂乳液具有很好的稳定性,在热重分析过程中丙烯酸酯无皂乳液只发生一步反应,说明在无皂乳液聚合中只发生共聚而没发生均聚反应,且无其它副产物。综合分析图5 TGA和图2 DSC曲线可知,DSC差示扫描图谱上出现的多个细小曲线变化是由丙烯酸酯粘合剂膜上的杂质干扰所引起的,并不是反应过程中出现的副产物。

2.3 丙烯酸酯无皂乳液在涂料印花中的应用

按照涂料印花工艺,将自制的丙烯酸酯无皂乳液粘合剂与市售粘合剂应用于织物的涂料印花(表5)。

表5 粘合剂对织物涂料印花性能的影响

由表5可知,本试验合成的丙烯酸酯无皂乳液涂料印花粘合剂的应用性能较好,各项色牢度均达到工业粘合剂的标准。

3 结论

(1)丙烯酸酯无皂乳液的优化合成工艺为:75-78℃聚合3h,8O℃保温1h;胶体保护剂聚乙烯醇1%,羧甲基纤维素钠0.14%,交联单体烯酸羟乙酯(HEA)3.0%,功能单体甲基丙烯酸(MAA)10%。

(2)丙烯酸酯无皂乳液的外观泛白,呈现蓝光,含固量20-22%,pH值稳定性范围为6-14,具有良好的稀释稳定性、贮存稳定性、机械稳定性和电解质(Ca2+)稳定性。

(3)将自制粘合剂应用于涂料印花,各项色牢度均达到标准。

来源:印染在线

该文章暂时没有评论!

最新技术文章

点击排行