苯乙烯—丙烯酸酯共聚物乳液(简称苯丙乳液)是一种用苯乙烯(St)改性的丙烯酸酯系共聚乳液,它用苯乙烯部分或全部代替纯丙烯酸酯系乳液中的甲基丙烯酸甲酯(MMA)[1]。由于纯丙烯酸酯聚合物分子链中含有极性酯基,其耐水性较差,涂膜吸水后易发白。在一定条件下酯基甚至会发生分解而影响产品性能。同时,丙烯酸酯聚合物特别是线性聚合物容易高温发粘,耐沾污性下降,低温变脆,韧性变差[2],即所谓的低脆高粘,且某些丙烯酸酯乳液的耐热性较差,高温下易泛黄。苯乙烯与甲基丙烯酸甲酯的均聚物玻璃化转变温度相近,而且两种单体的分子量差不多[3],采用St 来替代部分MMA,在共聚物中引入了苯乙烯链段,可有效提高涂膜的耐水性、耐碱性、抗污性和抗粉化性。同时刚性苯环的引入,抑制了聚合物分子的运动,在一定程度上提高了聚合物的硬度和耐热性。此外,由于苯乙烯价格便宜,部分代替了纯丙乳液中较贵的甲基丙烯酸甲酯,使价格大为降低[4],性价比高。

本文以苯乙烯、丙烯酸乙酯、甲基丙烯酸甲酯、丙烯酸丁酯和丙烯酸为共聚单体,采用半连续预乳化聚合法合成了苯丙乳液。通过单因素分析确定了较优的苯丙乳液聚合工艺。着重研究了不同MMA/St配比对单体转化率、乳液粒径、涂膜吸水率及耐热性的影响,得到了各项性能指标优异的苯丙乳液,并对所得的聚合物进行了红外和热重分析。

2 试验部分

2.1 主要原料

丙烯酸(AA)、丙烯酸乙酯(EA)、甲基丙烯酸甲酯(MMA)、苯乙烯(St)、丙烯酸丁酯(BA)、烷基酚聚氧乙烯基醚(OP-10)、十二烷基硫酸钠(SDS),国药集团化学试剂有限公司,以上均为化学纯;羟甲基丙烯酰胺(化学纯),天津化学试剂研究所;丙烯酸羟乙酯( 化学纯),上海晶纯试剂有限公司;碳酸氢钠(化学纯),上海虹光化工厂;过硫酸铵(分析纯),上海青析化工科技有限公司;氨水(分析纯),上海波尔化学试剂有限公司。

2.2 合成步骤

(1)单体的提纯:EA、BA、MMA、St采用5%的NaOH溶液洗涤多次至分液漏斗下层澄清,再经多次蒸馏水水洗以除去阻聚剂;丙烯酸、丙烯酸羟乙酯通过减压蒸馏除去阻聚剂。

(2)单体预乳化:在 250ml的四口烧瓶中加入适量去离子水和混合乳化剂, 然后依次加入各单体开始高速搅拌乳化。

(3) 乳液聚合:单体乳化好后,从体系中倒出部分单体预乳液,剩余预乳液开始搅拌升温,60℃左右开始滴加引发剂,待体系出现蓝色荧光恒温一段时间后开始滴加单体预乳液及引发剂,控制好单体滴加速度,以保持蓝相为宜。单体滴加完后追加适量引发剂,恒温反应一段时间后开始升温到85℃左右恒温反应,进一步提高单体的转化率。一段时间后,即可冷却降温。待温度到室温时加入氨水调pH值。

2.3 性能表征

(1)转化率测试

用吸管吸取1~2g乳液,加到已准备称重的表面皿中,称重,立即滴入5%的对苯二酚水溶液2~3滴,于105℃烘至恒重,转化率按下式计算:

Y%=(G1-G0A)×100%/G0B

式中:G0——试样重量,g

G1——试样干燥后恒重,g

A——聚合配方中除单体以外的不挥发物的百分含量,%

B——配方中单体的百分含量,%

(2)固含量

采用称重法测量。准确称量1~2 g 的乳液样品置于已称重的称量瓶中, 在烘箱中于100~105℃下烘干至恒重,固含量S按下式计算:固含量(S%),

S=(W1/W2)×100

式中,W1:烘干后样品恒重(g)

W2:样品重(g)

(3)粒径和粒径分布

采用美国贝克曼库尔特公司的LS13320激光粒度仪测试,粒径测试范围为0.04μm~2000μm。

(4)涂膜吸水率

将乳液小心地涂在干净的的玻璃板上,使其均匀平铺,干燥成膜后称重,观察膜的透明性及柔软性,再将涂膜置于水中浸泡48小时,取出迅速用滤纸吸去胶膜表面的水分后称重,计算膜的吸水率。

(5)红外测试

聚合乳液经多步提纯后烘干于傅立叶变换红外光谱仪上测试。

(6)热重分析

采用TG 209F1热重分析仪测定聚合乳液的耐热性。

3 结果与讨论

3.1 聚合物红外分析

通过半连续预乳化聚合法合成的苯丙乳液红外图谱见图1。

图1 苯丙乳液的红外图谱

由图1可见,在2960cm-1和2872cm-1处的-CH3和-CH2-的C-H伸缩振动吸收峰,1730cm-1处的羰基C=O伸缩振动,1249cm-1和1160cm-1处甲基丙烯酸甲酯基中的C-O-C对称伸缩振动吸收峰,1450cm-1处丙烯酸中的COO-的振动吸收峰,与丙烯酸酯共聚物的谱图相符,此外1531cm-1为NH-C=O酰胺Ⅱ的N-H变形振动峰,758cm-1可以判断出结构中有单取代苯环存在,699cm-1是苯环中的C-H面外弯曲的特征峰,谱图中1600~1680cm-1处未出现烯键的特征吸收峰,说明St、BA、EA、AA、MMA等单体都参与了共聚。

3.2 乳化剂对乳液性能的影响

在乳液聚合中,乳化剂起着非常重要的作用,主要表现为聚合前分散增溶单体,形成较稳定的单体乳化粒,提供单体聚合的场所;聚合后稳定乳胶粒子使之不发生凝聚,形成具有一定固含量和粘度的稳定聚合物乳液,并对单体在乳液中的聚合行为、乳胶粒子大小和分布、乳胶粒的性质有很大的影响[5]。

3.2.1 乳化剂的选择

本论文使用阴离子型乳化剂十二烷基硫酸钠(SDS)和非离子乳化剂OP-10进行复配。以使两种乳化剂分子交替吸附在乳胶粒子表面上,就相当于阴离子型乳化剂分子之间楔入非离子型乳化剂,这样既拉大了乳胶粒子表面上乳化剂分子之间的距离,又由于非离子乳化剂的静电屏蔽作用,大大降低了乳胶粒子的表面静电张力,从而增大了乳化剂的吸附牢度,使乳胶粒子具有良好的电解质稳定性和机械稳定性。同时,两种乳化剂复合使用,既使得乳胶粒之间存在很大的静电斥力,又在乳胶粒表面上形成很大的水化层,二者双重作用,产生协同效应,提高共聚物乳液的稳定性[6]。

3.2.2乳化剂用量的影响

固定反应时间2.5h,反应温度80℃,引发剂用量0.5%,阴/非离子乳化剂配比为1:2,考察乳化剂用量的影响规律。其用量分别为:1.0%、2.0%、2.5%、3.0%,4.0%。实验结果如图2、图3所示。

图2 乳化剂用量对凝聚率的影响

图3 乳化剂用量对单体转化率的影响

由图2、图3可见,随着乳化剂用量的增加,呈现出凝聚率降低和单体转化率升高的趋势。因为随着乳化剂用量的增加,体系中的胶束数量增多,形成更多更小的乳胶粒,延长了自由基的平均寿命,提供了更多的反应场所,从而提高了反应速率,减少了高危期的时间和降低了体系的自由能,进而减少了凝聚物的生成,提高了体系的稳定性。对于单体转化率的影响,因为在相同的反应时间里,反应速率高,单体转化率也相应提高[7]。实验结果表明,乳化剂用量越多对体系的稳定性和单体转化率越有利,但过多的乳化剂也必将影响其产品质量,聚合物的分子量、耐水性和剥离强度将有所下降,而太多会使乳液粒子大小不一,胶膜耐水性差,使用性能大为下降[8]。综合考虑乳化剂用量对乳液各项性能的影响 ,选择乳化剂用量为2.5%为宜,其转化率达98.24%,凝胶较小,乳液稳定。

3.3 聚合温度及反应时间对单体转化率的影响固定乳化剂用量2.5%、引发剂用量0.5%,保持MMA/BA/EA/AA各用量不变,分别研究了不同聚合温度下反应时间与单体转化率的关系,实验结果见图4。

图4 不同聚合温度下反应时间-转化率曲线

由图4 可见,聚合温度为75℃时,引发反应较慢,第一个20min时单体转化率为57%,而80℃与85℃均可达到70%以上。反应温度为80℃时,单体的反应活性增大,引发剂分解的速率加快,有利于加速聚合反应速度,在反应到100min左右时转化率就差不多能到达98%。而85℃聚合时尽管能达到更高的转化率,有更快的聚合反应速度,但与此同时,反应放热过快,聚合热不易排出,反应难以控制,会产生较多的凝聚物,降低乳液的稳定性,因此选择乳液聚合温度为 80℃。此外,由图4可以看出,在反应到达100min左右时即可达到较高的单体转化率,而且在反应后期单体转化率变化趋于平缓,因此本研究选择乳液聚合的反应时间为120min。

3.4 引发剂用量对聚合乳液的影响

引发剂是乳液聚合配方中最重要的组分之一,引发剂的种类和用量直接影响产品的产量和质量,并影响聚合反应速率和乳液聚合过程,对所采用的引发剂有着特殊的要求[9]。

本论文采用过硫酸铵为引发剂,过硫酸铵(APS)有比过硫酸钾(KPS)更好的溶解性。过硫酸铵在水相中受热分解产生自由基,当APS用量过小时,引发的自由基少,聚合反应慢,聚合不完全,导致单体转化率低;另一方面,引发剂分解,形成离子“碎片”,在乳液粒子表面起稳定作用,当离子“碎片”较少,粒子表面电位下降,致使粒径增大甚至相互粘结,乳液体系遭到破坏[10]。当APS 用量加大时,体系中自由基数目增多,聚合速率加快,体系粘度上升,成核粒子数目增多,乳液粒径减小,反应热难以排出,乳液容易产生暴聚;另一方面引发剂用量过大时,容易使乳液聚合过程的稳定性降低,凝胶增大,主要是因为过量的引发剂和乳化剂起到了电解质的作用。因此引发剂用量的选择必须适量,过多或过少都会影响聚合乳液的性能。APS的用量一般为单体的0.2%~0.8%,本论文中选择引发剂为单体的0.5%,得到了综合性能良好的苯丙乳液,其单体转化率达98%以上,产生的凝胶量少,乳液稳定,粒径较小。故选择引发剂用量为0.5%。

3.5 苯乙烯用量的影响

3.5.1 苯乙烯用量对乳液性能的影响

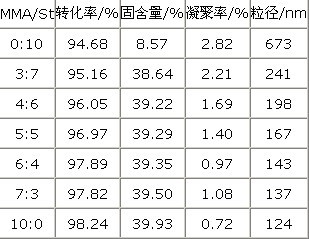

固定乳化剂用量2.5%、引发剂用量0.5%,保持BA、EA、AA等的用量不变,在相同的聚合温度及聚合反应时间下通过调节不同的MMA/St配比(质量比)合成聚合乳液,所得乳液的各项测试指标见表1。

表1 苯乙烯用量对乳液性能的影响

由表1 可见,随着苯乙烯含量的增加聚合乳液的稳定性降低,产生的凝胶量增加,凝聚率呈现上升的趋势,苯乙烯完全取代甲基丙烯酸甲酯时产生的凝胶量最多,凝胶率可达2.82%。伴随着乳液稳定性的降低,单体的转化率也随着苯乙烯含量的增加而降低,之所以产生这些变化主要是受单体在共聚物中的溶解性、单体的相容性、亲水性以及分子量等因素的影响[11]。纯丙乳液中丙烯酸乙酯与甲基丙烯酸甲酯及丙烯酸丁酯的相容性好,三者共聚的链结构均匀,乳液稳定,而苯乙烯与丙烯酸酯类单体的相容性稍差,势必影响单体转化率及聚合乳液的稳定性;同时苯乙烯单体在水中溶解度很小,只有0.027%(25℃)[12],而MMA 为1.5%,也直接影响了聚合乳液的稳定性及单体转化率。从表1中还可得知聚合乳液的粒径随着苯乙烯含量的增加而上升,苯乙烯完全取代甲基丙烯酸甲酯时乳液粒径可达到600nm以上,这是由于随着St用量的增加,MMA相应减少,水相成核几率减小,乳胶粒数目减小、粒径增大;此外苯乙烯参与共聚降低了聚合物乳胶粒的水溶性,需要较多的乳化剂来稳定乳胶粒,相当于乳化剂效率降低,导致乳胶粒数目减小,从而粒径增大。当MMA/St=6:4时,苯丙乳液的粒径较小,转化率高,产生的凝胶量少,为较优的组合。

3.5.2 苯乙烯用量对涂膜吸水率的影响

将合成的不同MMA/St配比的苯丙乳液经真空烘箱烘干,采用称重法测定其涂膜吸水率,测试结果见图5。

图5 苯乙烯含量对涂膜吸水率的影响

由图5 可见,随着苯乙烯含量的增加,乳液的涂膜吸水率降低,且随着苯乙烯含量的逐渐增大,涂膜吸水率变化趋缓。当MMA/St=6:4即苯乙烯取代40%的甲基丙烯酸甲酯时,涂膜的吸水率可降到21%左右,而纯丙乳液的涂膜吸水率达到40%甚至更高。因此通过苯乙烯改性丙烯酸酯乳液,引入疏水性较强、水汽透过率低的苯基,可显著降低丙烯酸酯乳液的涂膜吸水率,大大改善纯丙乳液的耐水性。

3.5.3 苯乙烯对乳液耐热性的影响

将合成出的纯丙乳液及苯丙乳液经真空烘箱干燥成膜后,采用TG 209F1热重分析仪测试,N2气氛下,升温速率20k/min,其热失重曲线如图6所示。

图6 纯丙与苯丙的TG曲线

由图6 可知,苯乙烯改性的丙烯酸酯乳液耐热性较纯丙乳液有所提高,纯丙乳液的的起始失重温度在388.955℃,而苯丙乳液的起始失重温度为392.076℃,这是由于苯乙烯链段的引入,可使主链变得僵硬,刚性增大[13],抑制了聚合物分子的运动,从而提高了聚合物的耐热性。

4 结论

(1)当阴/非复合乳化剂用量为2.5%,引发剂用量为0.5%,聚合温度80℃,反应时间120min时,能得到各项性能指标优异的苯丙乳液,其转化率可达到98%以上,乳液稳定。

(2)随着苯乙烯含量的增加,乳液的粒径增加,单体的转化率略有下降,而乳液的耐水性、耐热性均有明显增加;当MMA/St为6:4时所得的苯丙乳液粒径较小,涂膜吸水率可降到21%,胶膜的耐热性可提高3℃左右,且有较高的转化率和较低的凝聚率,乳液的综合性能优良。

来源: 彭鹤验 黄 璐 续 通 蔡再生 东华大学生态纺织教育部重点实验室

该文章暂时没有评论!

最新技术文章

点击排行