本文通过采用精练酶代替烧碱前处理、除氧酶脱氧、代用碱固色使生产用水量大大降低:采用无盐染色新技术.将大多数活性染料的固色率从目前的70%~80%提高到90%以上.同时节省大量无机盐.有利于进行高效低浴比气雾染色.使废水排放量大大减少.提高染色效率.降低染色废水中的染料含量和无机盐含量.并减少污水排放量.降低末端治理的难度.为印染废水回用创造条件。

1关键技术开发内容

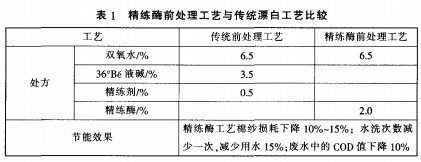

1.1精练酶前处理节水技术

传统前处理工艺用液碱和双氧水漂白.由于液碱碱性强.不容易洗涤.需要多次水洗.工艺时间长.水消耗比较大,而且纤维强力容易受损:而采用精练酶前处理工艺.由于精练酶碱性低.对纤维强力影响小.水洗容易.与传统方法比较.既减少了污染.又节能节水两种工艺的比较见表l。

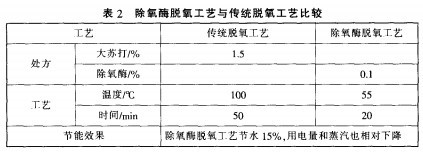

1.2除氧酶脱氧技术

对于氧漂后的脱氧工艺.传统脱氧工艺是应用大苏打或其他化学品脱氧.脱氧效果不理想.且耗水量比较大。为了改善产品质量、降低能源消耗.采用生物酶脱氧工艺.可高效地将双氧水分解为氧气和水它具有专一性.仅作用于双氧水.对染料没有影响.所以脱氧后不用排水可以直接进行染色.既缩短了工艺时间.提高了工效.又减少了污水排放两种工艺的比较见表2。

1.3低温活化漂白技术

传统漂白前处理工艺采用液碱和双氧水在100℃下漂白由于液碱碱性强.温度高.纺织品不容易洗涤,需要多次水洗,工艺时间长,水电消耗比较大.而且纤维强力容易降低随着技术的不断进步.研究出低温前处理工艺和助剂.使漂白能在80℃的条件下达到高温漂白的要求.可大大节约能源.提高生产效率.对纤维强力影响小.水洗容易.而且可以降低废水中的COD值两种工艺的比较见图l.

1.4无盐染色技术

无盐染色技术是研究纤维素纤维提高固色率、降低盐用量的一种染色新技术.通过多活性基离子对有机化合物作为交联剂对纤维素纤维进行改性.改性后的纤维索纤维采用活性染料和直接染料进行染色一方面.改性纤维素纤维对活性染料有合适的亲和力.同时具有可同色的阳离子基团.通过提高染料的直接性来提高染料的上染率.不必使用大量的无机盐.可使染料上染率从70%~80%提高到95%以上.从而提高染料的利用率和纺织品的湿处理牢度另一方面.纤维素纤维上还引进了阴离子基团.在改性纤维素纤维染色过程中.染料上染缓慢。在升温过程中.温度低时阴离子缓染起主要作用.即动力学控制:温度高时阳离子化合物在纤维上起主要作用.即热力学控制通过无盐染色可使染料的上染率达到98%以上.染色牢度达到4级.从而提高染料的利用率.降低用水量.提高染色产品的质量表3是两种染色工艺的比较。

表3通过对7只活性染料的单色试验发现.无盐染色较常规有盐染色的上染率提高9%~15%.固色率提高13%~23%

图2是两种染色T艺的废水比较。

由图2可看出.常规有盐染色要较无盐染色的染色残液色度高.无盐染色的污水易处理.而常规有盐染色污水处理后有大量的固体残留物。

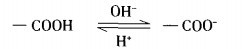

1.5代用碱固色技术

活性染料无盐染色采用1/8~1/10代用碱代替纯碱作固色碱剂一方面减轻了工人的劳动强度及仓储占用:另一方面由于代用碱容易清洗,可省略一次热水洗和酸中和.比传统纯碱固色工艺节水20%.工艺时间缩短了10%.废水的COD值降低50%.大大降低了污水处理费用。两者工艺流程如下:

传统工艺:纯碱固色一水洗一酸中和一三次热水洗一水洗

新工艺:代用碱固色一水洗一二次热水洗一水洗。

1.6无盐染色超低浴比染色技术

研究无盐染色与气雾染色相结合的超低浴比染色技术.调整德国THEN气雾染色机的技术参数和程序.使染色浴比降低到l:4以下。

1.6.1超低浴比染色的特点

德国THEN气雾染色机具有特殊的喷射设计.由前置的染液喷嘴和气流喷嘴使染液经气液喷嘴后变成雾珠状的形态渗透到纤维内部.由于其染液循环速度快.采用喷雾染色技术浴比可降低到l:4.大大降低了用水量由于浴比小.染料化料和染色时水的用量等都有不同程度的减少.符合“绿色纺织业”的发展方向是纺织品染色工艺上的重大突破它使纺织品染色中产生的污水、染色所消耗的能源、染料、助剂降低到最低临界点,并具有适染性高、功能多、污水排放量和处理量少、布面磨损少、染色均匀不色花、不起皱痕染色时间短及提高工效等优点。

1.6.2无盐染色的染色指标

通过无盐染色等清洁生产技术,染色达到以下指标:

a.染料的上染率提高到92%:

b.盐的用量降低到0:

c.碱的用量降低80%:

d.废水的色度降低75%:

e.废水的电导率大大降低

为废水处理后回用于生产提供了良好的前提条件

1.7无盐染色协同印染废水处理及回用技术

无盐染色后.废水进行清浊分流、絮凝沉淀、陶瓷膜过滤.实现低成本回用,其工艺流程如下:

无盐染色废水一清浊分流一污水达标处理一陶瓷膜过滤一废水回用

对废水的处理采取“分质供水、清污分流”的处理原则“分质供水”即对不同的印染工艺用水要求提供不同的水质.水质要求不高的可以采用一般的回用水.水质要求高的可以再进行陶瓷膜过滤处理:“清污分流”即根据污水的不同污染情况进行分别处理.对于浓度较高的污水先进行必要的预处理再进入污水处理系统这样既可保证水质达到处理的要求.又可以有效地降低运行成本。

经过该流程处理后.印染水中的浊度、色度与硬度大大地降低.各项水质指标达到或接近印染工艺的用水标准。如表4所示。

2预期目标

2.1吨布耗水节约30%~40%.废水中COD含量减少20%以上.蒸汽节约30%

2.2废水回用率70%

2.3染化料节约10%~20%.助剂节约50%

2.4实现水资源的高效和循环利用.为未采到印染废水零排放打下基础.

3经济效益和社会效益分析

3.1经济效益分析

按年产纯棉针织面料1.5万t计,每年可节约染料、助剂、排污费、水电汽成本2000多万元.经济效益显著

3.2社会效益分析

吨布耗水节约30%~40%.废水回用率7O%.为印染行业节能减排作出应用示范.具有深远而广阔的推广前景。

4结束语

低耗水印染新技术和高效节能染色新工艺是纺织印染行业节水、降耗、减排的共性技术,可以在全行业进行推广应用.对印染行业可持续发展具有重要意义。

来源 张鑫

该文章暂时没有评论!

最新技术文章

点击排行