发泡印花是利用发泡方法在织物上获得彩色立体浮雕花纹的印花工艺。即在织物上印上由热塑性树脂和发泡剂所组成的印浆,经烘干和焙烘处理,发泡剂分解产生大量气体,使树脂层膨胀,形成三维立体花型,并通过树脂将涂料固着在织物上。

烂花印花是将混纺或交织物中的一种纤维烂去,形成半透明花纹的印花工艺。即把适量由无机酸和耐酸糊料组成的色浆印制到棉织物上,利用棉织物在一定温度和时间下不耐强酸易水解的特点,经焙烘使印浆部位的棉纤维炭化,再经水洗去除炭屑,获得镂空状花纹。

现代印花技术的快速发展使许多传统花纹处理技术受到挑战。在烂花花型周围辅以发泡印花,以替代传统的绣花线工艺,是一种新的尝试。此花型的特点是:白色或有色发泡体紧密环绕烂花部位,并错落有致地分布于织物表面,烂花花型效果不仅不受影响,且因发泡印花特有的绒感和立体感反而独树一帜,迎合了部分消费者求新求异的心理。国内尚未见发泡/烂花圆网共印的报道。本试验通过实验室小样和大样生产,研究开发了纯棉织物发泡和烂花圆网共同印花工艺。

1 试验

1.1试验药品

发泡浆YD-800(杭州亿达色浆有限公司),耐酸发泡浆LTJ-804(上海联碳化学),透明浆(大祥化工),烂花粉SPX-800(上海哈蓬贸易),烂花粉MG及印花糊料AC60(宁柏迪化工有限公司),硫酸铝,98%硫酸。

1.2试验材料

经退浆、煮练、漂白、丝光的19.7 tex×19.7 tex268根/10 cm×268根/10 cm纯棉织物

1.3仪器和设备

试验用焙烘箱,手工台板,LFY-304型耐摩擦牢度试验仪,YG701A—l织物缩水率试验机,MBK圆网印花机,喷射溢流染色机。

1.4试验方法

1.4.1小样试验

工艺流程半制品→印花→预烘→焙烘→水洗→烘干→留样

处方1发泡浆80%,透明浆20%。

处方2(98%)硫酸6%,(10%)烂花粉SPX-800 60%。

1.4.2大样试验

工艺流程半制品→印花→预烘(80~90℃)→焙烘(130~135℃×1 min)→水洗(溢流机)→烘干(100~105℃)→拉幅成品

处方1发泡浆LTJ-804 90%,透明浆10%。

处方2(98%)硫酸7%,(10%)烂花粉SPX-80060%。

制浆时要注意,将规定量的硫酸缓慢加入冷水中,搅拌均匀,充分冷却。再将稀释后的硫酸水溶液缓慢加入耐酸糊料中,并充分搅拌至混合,待用。

1.5测试方法

(1)发泡及烂花效果采用目测法测定。

(2)发泡体摩擦牢度按GB/T 3920--1997(纺织品色牢度试验耐摩擦色牢度》测定。

(3)发泡体水洗外观经缩水率试验后,采用目测外观。

2 结果与讨论

2.1 焙烘温度及时间对发渺烂花效果的影响

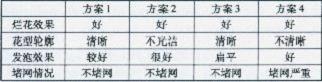

按1.4.1节小样试验方法,选择在120,130,140,150℃分别焙烘0.5,1.0,1.5,2.0,3.0 min,分析焙烘温度及时间对发泡/烂花效果的影响,结果见表1。

表1焙烘温度及时间对发泡/烂花效果的影响

由表1可知,当焙烘温度为130~140℃,焙烘时间为0.5~1.0 min时,发泡和烂花均能达到最佳效果。故确定其为共同印花的焙烘温度和时间。

2.2大样生产工艺确定

2.2.1 圆网排列和发泡浆选择

按常规发泡印花圆网印制工艺,发泡浆网应排在最后,以保证泡体突出、均匀光滑。按1.4.1节进行生产,正常印制数十米后发泡浆网堵网严重,其表面有一层豆腐渣状物质,且织物经焙烘水洗后,烂花轮廓不清晰。分析认为,可能是由于发泡浆不耐酸,遇酸发生反应至变性,形成豆腐渣状物质堵塞网孔。另外,烂花轮廓不清晰也是发泡浆逆向排列的结果。重新调整方案如下:

方案1 选用耐酸发泡浆LTJ-804,硫酸为烂花浆酸剂,花网排列为发泡浆在前,烂花浆在后。

方案2选用耐酸发泡浆LTJ一804,硫酸为烂花浆酸剂,花网排列为烂花浆在前,发泡浆在后。

方案3 选用发泡浆YD一800,硫酸为烂花浆酸剂,花网排列为发泡浆在前,烂花浆在后。

方案4选用发泡浆YD一800,硫酸为烂花浆酸剂,花网排列为烂花浆在前,发泡浆在后。

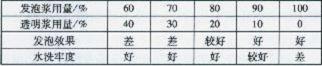

试验结果见表2。

表2不同发泡浆和圆网排列顺序对印花效果的影响

由表2可知,对同种发泡浆,排网时发泡浆在后,发泡效果较好,但烂花浆在前会使轮廓不光洁。方案3和4采用不耐酸的发泡浆,若发泡浆在后导致严重堵网,而发泡浆在前发泡偏平。方案1和2采用耐酸发泡浆,则不会出现堵网现象,发泡效果均较好。按照花型轮廓清晰度,选用方案1耐酸发泡剂LTJ一804,花网的排列为发泡浆网在前,烂花浆网在后。

尽管发泡浆排在前会影响泡体高度,但可起到勾边的作用,并阻止烂花浆向外扩散,保证烂花周边光滑,避免烂花浆对发泡浆的传色。耐酸发泡浆可使堵网现象大为降低,提高一等品率。

2.2.2 发泡浆用量

工艺处方发泡浆LTJ-804 60%~100%,透明浆O%一40%。

在一定范围内调节发泡浆LTJ一804和透明浆用量,其发泡效果与水洗牢度试验结果见表3。

表3发泡浆用量与发泡效果和水洗牢度的关系

由表3可知,当发泡浆用量60%一70%时,发泡体不凸出,无立体感;当发泡浆用量为80%一90%时,发泡效果好,水洗牢度也较好;发泡浆用量为100%时,虽然发泡体很凸出,但基本上浮于表面,水洗牢度较差。故确定发泡浆用量为85%一90%。

2.2.3烂花酸剂的选择

烂花效果部分取决于烂花酸剂的选择。此外,烂花与发泡共同印制时是否易堵网也与酸剂有关。

硫酸铝的水溶液呈弱酸性,作为烂花酸剂与发泡浆共同印花时虽然不易堵网,但烂花效果不佳,特别是印制14.8/14.8 tex 524/283根/10 cm纯棉府绸,以及18.5/18.5 tex 524/283根/10 cm斜纹棉府绸等紧密织物时更是烂不透。

烂花粉MG是一种强酸剂,与印花糊料AC60配合使用,其化料简单,操作方便。但若按2.2.1节工艺条件,烂花效果不佳,棉纤维不易烂透,需在130 ℃焙烘3 min,故不适合与发泡浆共同印制。

浓硫酸能使纤维素纤维炭化。含硫酸色浆无挥发性气味,印后烂花部位的花型轮廓清晰,边线光洁。从

2.2.1节也可以看出,只要选择合适的发泡浆,制定合理的工艺,硫酸可作为烂花/发泡共同印花的酸剂。

2.2.4硫酸用量

处方/%

98%硫酸 3~9

烂花原糊 60

冷水 x

合成 100

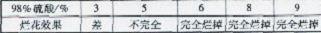

试验硫酸用量对烂花效果的影响,结果见表4。

表4 硫酸用量与烂花效果的关系

由表4知,硫酸用量在6%一9%时,烂花效果较好,考虑到发泡浆耐酸性,选用硫酸用量为6%一7%。

2.2.5烂花原糊的选用

应选用耐酸、色浆流变性好、渗透性强、易洗涤,且性能稳定(存放12 h以上不变稀或增厚现象)的糊料,如糊料SPX一800。

2.2.6网目选择及网版制作

电子分色时,考虑到烂花浆与发泡浆的特殊关系,两者间宜做分线,绝不能相碰或相压。烂花轮廓应适当收边,宜选用耐酸网,网目一般为100~125目。虽然烂花浆静置时较稳定,但印制过程中随网的转动,浆料易水解变稀,从而使花型轮廓变大变粗。发泡浆印制的花型一般是花朵、较粗的茎叶,为保证发泡效果,使布面有一定的堆浆量,选用网目数为80目。

2.2.7 其它注意事项

(1)由于发泡浆只能一次发泡,所以印花烘干温度不可超过焙烘温度。如果印花烘房温度达到或超过焙烘温度,不仅发泡不完全、不彻底,织物表面呈坑洼状,无光洁度,而且在后续焙烘时使已发的泡发生塌陷,牢度也不好,经不起后续水洗工序。所以,烘房温度必须严格控制在80~90℃,仅烘干即可。

(2)同理,焙烘温度不能过高,时间不可过长,以免影响发泡效果。烂花也会因过度炭化而洗不清。为了保证烂花与发泡都达到良好的效果,将烂花用酸剂硫酸的用量调整为7%。通过试验及批量生产,确定焙烘温度为130~135℃,时间为1 min。

(3)单独烂花印花一般采用先平幅洗再绳状洗,以达到最快最佳的洗涤效果。但与发泡浆共同印花时,不宜采用平幅机水洗,因为其轧点太多,会加速泡体脱落。应选择溢流机水洗,温度60℃左右,时间30 min。这样既能保证烂花光洁度,又能保证发泡体饱满而不脱落。

(4)此工艺对图案设计和花型选择要求较高。要求烂花面积小,且布局分散,同时发泡浆最好环绕于烂花周围,以使纯棉织物强力不致下降太多,保证在服用过程中烂花部位不发毛。

(5)在发泡浆中加入有色涂料,可作彩色发泡;在深色底布上印发泡时,则可加入白胶浆。

(6)为保证大批量印制顺利,不堵网,宜在两网之间加光辊网,在保证对花准确的情况下,最好尽量拉开两网距离。

(7)印制烂花浆时,随着网的转动,烂花浆会越来越薄,故一定要控制好网内浆液的液位,不要太高,要及时补充新鲜浆料,以确保烂花轮廓的光洁度,并确保烂花花型不变形。

3 结论

(1)发泡剂LTJ一804耐酸耐水洗,性能稳定,不易堵网,发泡体光滑且立体感强,水洗牢度好。发泡浆处方:发泡剂LTJ-804用量85%一90%,透明浆用量15%一10%。烂花浆处方:98%硫酸用量7%,烂花原糊SPX一800用量60%,加冷水合成100%。

(2)花网排列是发泡浆在前,烂花浆在后。可在两网之间加光辊网,并在保证对花准确的情况下尽量拉开两网距离。

(3)烘干时烘房温度控制在80一90℃,仅烘干即可。焙烘温度为130—135℃,时间为1 min。采用溢流机水洗,温度60℃左右,时间30 min。

(4)通过工艺优化和批量生产,纯棉装饰用布发泡/烂花圆网共同印花工艺是可行的。印花后产品外观和水洗牢度均良好,达到服用要求。

来源:印染在线

该文章暂时没有评论!

最新技术文章

点击排行