Amicor纤维是英国ACORDIS公司开发出的新型抗菌纤维。常用来与棉、涤纶、天丝、羊毛等纤维混纺。当在混纺纱中混用少量Amicor组分时,不仅具有良好的抗菌性能,而且几乎不改变原面料的手感、风格以及主成分纤维的纺织加工性能[1]。

Amicor纤维面料能抑制细菌的生长,具有长期抗菌效果,耐洗涤,在100℃内任何温度下洗涤2OO次,其抗菌效果不变,而且在血液、汗液和尿液存在下,其优异的抗菌效果不受影响[2]。

为了开拓和适应当前市场的需求,对天丝抗菌弹力保健针织产品进行了研究和开发。

1、原料

原料:天丝/Amicor (70/30)14.8tex(40英支)混纺纱,氨纶丝30D,用纱比例:天丝混纺纱/氨纶丝93/7。

天丝混纺纱的质量指标:条干CV值12.9%,细节(-50)2个/km,粗节(+50)15个/km,棉结(+200)18个/km,单强24.8cN/tex,回潮率9.8%。

2、编织工艺

2.1 编织工艺条件

机型 台湾佰龙(PAILUNG XSCS-U)筒径 813mm(32

机号 28针/25.4mm

横密 68 纵行/5cm

纵密 82横列/5cm

生产要求光坯布指标:光坯布幅宽170cm,光坯布克重170g/m2;50针纱长:天丝混纺纱150cm,氨纶丝55cm;横向缩水率:≤5%,纵向缩水率:≤5%。

2.2 织物组织及编织工艺要点

为了使产品具有更好的悬垂性,结合纤维的特性及产品开发的方向,选择天丝纱在每一路都参加编织纬平针组织,而氨纶丝一隔一路喂入上针成圈,也是编织纬平针组织。在编织过程中,由于天丝纱与氨纶丝的原料性能差异较大,既要保证坯布的正常编织,又要保证坯布的良好弹性,为此,结合该坯布的组织结构,采取了加大天丝纱的喂纱量及织针的弯纱深度,减小氨纶丝的喂纱量及织针的弯纱深度的方法,使它的喂纱张力达到5g,同时对坯布的牵拉张力也做了调整,保证了线圈的弹性,经过对有关工艺参数的调整,保证了天丝坯布的正常编织。

在编织过程中要调整氨纶丝的垫丝角度,调整喂纱轮的位置,在保证钩针吃不到氨纶丝的前提下,尽量减小垫纱横角和垫纱纵角,以确保天丝纱能顺利地喂入针钩内,否则,布面会出现横路。

由于氨纶丝弹性大,压针深度太小不易脱圈,因此,压针深度比编织普通纬平针组织时的刻度值加大0.3,同时适当增加坯布牵引拉力,以帮助氨纶丝顺利脱圈。否则,高速开机时,氨纶丝连同天丝一起极易断裂,布面出现破洞。

2.3 车速选择

当速度采用20r/min时,断头较多。适当降低速度,断头明显减少。在车速15r/min时,布面平整,基本没有断头,再降低速度就会影响产量,因此,比较佳的车速为15r/min。

2.4 下机幅宽的调整

在一定限度内,当氨纶丝输入线速度一定时,织物横向延伸度和弹性回复率随天丝线圈长度的增加而增加。表现在毛坯布指标上,则是直向密度越小,下机幅宽越小。当天丝线圈长度一定时,下机幅宽随氨纶丝输入线速度的减小而减小,据此,结合克重要求,调节天丝和氨纶丝的输纱量,并适当控制输纱张力,可以得到需要的下机幅宽。

下机后,毛坯经过测量得到:坯布成分:天丝混纺纱/氨纶混比为93/7,门幅162cm,克重183g/m2,50针纱长:天丝混纺纱150cm 氨纶丝55cm。

毛坯克重误差比较小,经过后道预定形等工艺可以达到光坯布指标,因此,所选工艺符合产品开发的要求。

2.5 预定形

由于含有少量氨纶,为防止前处理湿热条件下发生收缩,减少细纹产生的可能,应先进行预定形。

预定形工艺:在预定型机上进行预定形。工艺参数如下:克重160g/m2 ,门幅185cm,超喂40% ,温度180℃,车速15m/min。

下机门幅182cm ,下机克重154g/m2

3、染整工艺[3]

包装入库?热定形?柔软处理?染色?酶整理?前处理?工艺流程:毛坯布

3.1 前处理

天丝弹力面料毛坯含杂少,前处理较简单。为减少布面摩擦,要求反面在外。加去油剂是为了去除织物上的油,防止光坯出现油污。

前处理工艺:去油剂BW含量0.5%,温度80℃,时间30min。

3.2 染色

因天丝弹力织物在针织过程采用的纱包氨工艺,故只须染天丝混纺纱即可。天丝属纤维素纤维,考虑到其色牢度,以及Amicor不耐高温,高温下纤维容易发黄,抗菌效果也受到影响,而氨纶丝在高温、浓碱条件下易受损等原因,中温型活性染料较适合天丝抗菌弹力面料的染色。

天丝产品在湿态及机械摩擦作用下,织物表面会浮现出一层直径1-4um的短茸毛。而且天丝纤维的横向溶胀度很大,使织物在湿态下变得结构紧绷而僵硬。染色过程中,布面之间、布面与染色机之间的摩擦较大,易产生折皱和绒毛,影响产品缩水率和外观质量。对此,采用溢流染色机DN-3T2,对坯布的拉伸力较小,可避免绒毛的产生和降低天丝产品的缩水率。在染色浴中加入平滑剂,以降低布面之间及布面与设备间的摩擦力,车速保持300r/min左右,确保坯布在车内运转周期为2min。

染色前预先加入浴中宝BX-8和多功能分散剂DXE-106,在80℃时加入染料,染50min后加入1/3元明粉,10min后再加入另2/3的元明粉,10min后开始以1℃/min 升温至98℃保温染色30min后,以l℃/min降温至80℃15min后加入1/3纯碱,再过l5min后加入其余2/3的纯碱,继续固色50min。

固色工艺:无醛固色剂(FEH-215,上海润基)3%,温度50℃,时间5min。

3.3 净洗和柔软整理

净洗条件:温度95℃,时间20min,皂洗剂RSK含量0.2%。

为保证天丝弹力针织物柔软、吸湿的特性,选用亲水性柔软剂进行柔软处理。

工艺条件:软片WE含量0.5%,温度40℃,时间20min,浴比l:l0,在柔软整理的基础上可以根据客户或市场的需求进行深加工。

3.4 烘干、开幅定形

天丝弹力布脱水后,通常在定型机上定型烘干。定形的主要目的是保证较好的收缩率、布面风格及手感。

定形温度165℃,开幅超喂55%~60%,车速l5m/min。

下机后光坯的主要技术参数为:光坯布幅宽170cm,光坯布克重170g/m2,横向缩水率:4.6%,纵向缩水率:3.5%。通过与成品技术参数比较,生产的产品符合工艺所设计的要求。

4、生产过程中采取减少疵点的措施

在整个天丝抗菌弹力针织布的生产过程中,为了减少疵点,采取的措施有:

(1)针对天丝纤维纱毛羽多的特点,控制好车间温湿度,相对湿度不能过大,防止天丝吸湿膨胀,一般为66-7O%。

(2)坯布尽量减少开关车横档、边撑疵、折痕、密路等疵点,防止织物局部性发硬和损伤。

(3)尽量采用卷筒包装,使用塑料管卷装,不用摺幅包装,不用绳束捆绑,减少压痕和折痕。减少对坯布、成品布人为的各种物理性压力和摩擦,尽力防止织物的损伤和穿刺、钉压、刀割等。

(4)为防止染整加工中产生折皱和擦伤,应添加少量平滑剂、柔软剂。

(5)采用滚筒直径较大、转速较低的染整、洗涤设备,使织物能自由运动,减少摩擦、剂压产生的皱折和擦伤。

5、产品性能测试及分析

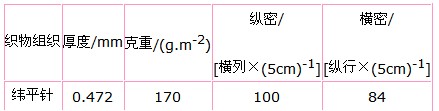

测试天丝抗菌弹力面料的规格,见表1所示。

表1天丝抗菌弹力织物的规格

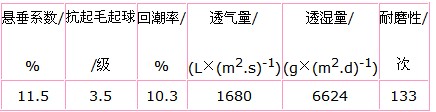

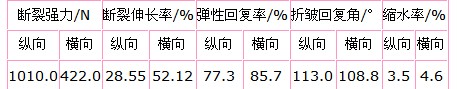

对产品的各项服用性能进行测试。其测试结果见表2、表3所示。

表3 天丝抗菌弹力织物的服用性能(二)

织物性能采用的测试仪器是:YGB11型悬垂性测试仪、YG501型加压法圆磨起球仪、YG461A型织物中压透气量仪、YG522型圆盘式织物平磨仪、HD026N电子织物强力仪、YG541B型织物折皱弹性测试仪等。透湿性能采用干燥剂透湿杯法测定其透湿量。

由表2可知,天丝抗菌弹力织物的悬垂性很好,布面不易起毛起球。天丝织物回潮率比棉织物高,其织物有较高的吸湿性。

织物透气性和透湿量的大小主要与织物组织结构、密度、厚度、纱线的粗细等有关,纤维种类对其性能影响不大[4]。根据表2测试数据可看出,织物的透气和透湿性能良好,具有较好的穿着舒适性。另外,耐磨性能良好。

由表3可知,织物的强度高,折皱、免烫性能、弹性回复性能优良,缩水率比较低,尺寸稳定性较好。另外,织物还具有良好的抑菌功能,适合制作高档贴身保健内衣产品,产品附加值高,经济效益可观。

该产品的开发不仅开拓了针织内衣生产的面料新领域,提高了产品档次,丰富了针织产品的花色,而且繁荣和满足了国内外市场,增加了企业效益。

6、结论

(1)产品加工中要防止折痕、擦伤、色斑等疵点产生。必须避免织物折叠、摩擦、挤压和损伤等。

(2)天丝纤维的原纤化问题是染整加工的关键。必须选用合适的染整工艺、设备、染料。

(3)开发的面料具有很好的服用性能,拥有酷似天然纤维的体触感和悬垂性,飘逸流畅,吸汗透气、保暖又凉爽,而且强力高,耐磨性和弹性优良,具有较好的抗菌效果,是非常理想的保健内衣面料。

来源 朱 军

该文章暂时没有评论!

最新技术文章

点击排行