本文对纯棉针织物的还原染料拔染活性底色工艺进行分析.具体就底色染料、印花糊料的选择。基础拔白浆、色拔浆的调制及后整理工艺等方面提出技术要点.给予实际生产一定的指导。

1纯棉针织物的拔染印花

工艺流程:纯棉针织物半制品一染底色一印花一蒸化一水洗一后整理

1.1活性染料染底色

1.1.1底色染料的选择

在拔染过程中.用于染底色的染料。必须符合两个条件:染料必须能被拔染剂破坏:破坏后的染料分解物与纤维结合部分是无色或对纤维无直接性的水溶性物质,经水洗后可除去在本印花工艺中.染底色的染料需选择可拔性能好的活性染料.且所染底色耐高温蒸化.色光稳定。如雷马素红F3B、黄RR、元青BI33、金黄RNLI50等一般印花前必须先做底色可拔性能试验.确保拔印效果,才能进行印花

1.1.2染色工艺

纯棉针织物染色一般采用活性染料在常温常压溢流染色机上进行染色.染色工艺曲线如图1所示。

工艺处方:

活性染料 x %

食盐 10~40g/L

纯碱 5~30g/L

浴比 1:30

1.2拔染印花

1.2.1工艺流程及条件

调制色拔浆一印花一蒸化(102℃,8-10min)一冷水洗一透风氧化一热水洗一皂洗一冷水洗一烘干

1.2.2还原染料色拔浆的组成

色拔浆的组成:

还原染料悬浮液 2%~6%

纯碱 2%~5%

增白剂VBL 0.2%

基础拔白浆 90%

还原染料悬浮液的组成:

超细还原染料 l8%~35%

甘油 l0%~20%

水 40%~70%

基础拔白浆的组成:

雕白粉 12%20%

纯碱 6%

六偏磷酸钠 1%

食盐 2%

12%淀粉醚类浆 27%~33%

8%海藻酸钠浆 30%~35%

水 y%

1.2.3印花色浆中各助剂的作用

a.印花糊料

用于纯棉针织物拔染印花的糊料.除了必须具有直接印花原糊的条件外.还要具有很强的耐还原性和耐碱性,脱糊方便。目前,市面上淀粉结构类糊料都可以适用花形精细、轮廓清晰是拔染印花的特性,必须减少渗化和渗色.因此常需要黏度低和含固量高的糊料

b.拔白剂

选择雕自粉作为拔白剂.在拔染印花中,雕白粉起到两个作用:

一方面使还原染料还原成隐色酸.对纤维具有亲和力.有效地上染纤维:另一方面破坏底色染料的发色基团.产生消色作用根据底色染料的易拔性和印花色浆的染料用量判定雕白粉的用量雕白粉用量太少.拔色不干净:反之,花形处会产生白圈现象,且拔染处纤维受损.出现破洞。一般中浅底色拔染时.雕白粉用量在8%~12%为宜,而深底色拔染时.雕白粉用量控制在12%~20%。

c.碱剂

小苏打或纯碱等碱剂在拔染印花中作用较大.它能使雕白粉在碱性印花色浆中比较稳定.促使染料隐色酸成为隐色体钠盐而溶解.中和雕白粉分解时产生的酸性物质.以免使纤维的强力受损,有利于还原染料发色

d.食盐

在拔染印花处方中加入一定量的食盐.可以提高染料的固色率。

e.甘油

甘油有助溶和润湿的作用.在印花时提高浆料的润滑性:蒸化时.甘油吸收蒸汽中的水分.使纤维膨胀.有利于还原染料隐色体在较短的时间内扩散到纤维内部与纤维结合.起到吸湿的作用。

1.2.4还原染料色拔浆的调制

a.还原染料悬浮液调制方法

一般选用还原染料超细粉.由于还原染料本身不溶于水.必须在碱性介质中还原剂作用下.还原成隐色体钠盐后溶解于水.从而上染纤维。

工厂为了操作方便.一般采用悬浮体印花法只要把超细还原染料与甘油、水以适当比例混合研磨至无色点的悬浮液即可由于悬浮液中除甘油外无其他助剂.故悬浮液储存稳定性好如遇沉淀.则搅拌后不影响使用若把还原染料预先制成悬浮液.则有利于调浆的简单化:若有商品的超细粒子还原染料悬浮液供应.则可随时调制印花浆.只要使用前搅拌均匀.称取一定量的染料悬浮液加人糊料中搅拌即可如将超细还原染料直接加入糊料中,则甘油的用量必须加足.视染料性能不同决定加入甘油的比例,使用前必须要过滤。

适合于印花的常用还原染料有:还原黄7GK、还原橙RK、还原黄RK、还原蓝2B、还原艳绿FFB、还原绿4G、还原青莲2R、还原棕BR等有些还原染料有严重的光敏脆损现象.易使棉纤维氧化而导致纤维脆化,如GOK黄、GCN黄、RF桔等.最好不要用于印花常用

还原染料悬浮液制备配方见表1。

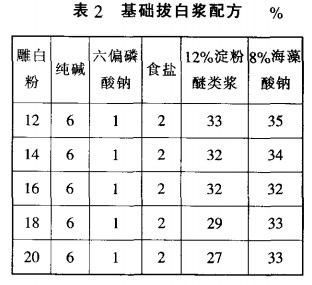

b.基础拔白浆的调制

根据客户来样的拔印效果来确定基础拔白浆的处方.并根据需要配制不同拔白度的基础拔白浆.见表2。

操作步骤:按处方先把淀粉醚浆和海藻酸钠浆混合.加入六偏磷酸钠、食盐、水等,搅拌30~60min,再加入纯碱、雕白粉搅拌至均匀。制备好的基础拔白浆用碘液滴定法定量分析拔白度.并做好记录.以便调浆时正确拼混。

对于白度要求不高的拔白.则处方中纯碱的用量可降低到2%如果是深底色的拔白.用基础拔白浆不能保证拔白度.可以在基础拔白浆里加一些增白剂.来提高白度。

c.还原染料色拔浆调制方法

将还原染料研磨后制成悬浮液.然后与基础拔白浆相混.制成色拔浆

操作方法:按处方称量基础拔白剂浆和还原染料悬浮液.将悬浮液倒人基础拔白剂中.加纯碱搅拌均匀.按处方色泽深浅所要求的拔白度.用不同拔白度的基础拔白浆按比例调节到需要的拔白度.或酌量加增白剂提高拔白度.搅拌均匀后备用。

因为印花机开车过程中印花浆料在织物上不易查看.一旦正常运转.尽量避免停机和频繁处理问题印花后落布要求避风,且迅速蒸化。

1.3蒸化工艺

纯棉针织物还原拔染印花的蒸化工艺:

饱和蒸汽压 0.400~45MPa

蒸箱内温度 102℃

蒸化时间 15min左右

纯棉针织物拔染印花适合用长环蒸化机平幅进布蒸化.蒸化温度、湿度和车速必须稳定.否则很容易造成布面发色不匀.从而造成色光不准或色花等问题。

1.4水洗工艺

纯棉针织物的水洗以平幅水洗和绳状水洗相结合的洗涤效果较好.在平洗机中平幅进布,用大量冷流水冲洗浮色.防止白地沾污,再在绳状水洗机上皂洗。

纯棉针织品拔染印花织物的水洗工艺流程:平幅进布一平幅水洗机冷水洗1格)一平幅水洗氧化(40℃,氧化剂0.1—0.2g/l)一平幅水洗(40℃,5格)一冷水洗(1格)一绳状水洗(高效净洗剂O.5g/l,80~85℃,2格)一绳状水洗(60℃)一绳状水洗(40℃)一绳状水洗(室温)。

1.5后整理

纯棉针织物主要用于服装面料.需柔软和防缩抗皱整理一般选用氨基硅柔软剂和无甲醛防缩抗皱整理剂.以保证其柔软舒适和良好的抗皱性能。

2纯棉针织物印花工序的操作要点

2.1印花浆边要整齐

多数针织物.特别是汗布等单面织物易卷边为了印花贴布平整.不因幅宽不齐而产生印花糊边、深浅边、边道搭色,织物印花前要进行浆边.浆边宽度约1cm.浆层应薄一点.太厚会导致印花时产生深边:而对于特别薄的织物浆边宽度可到2cm。

2.2控制贴布的伸长率

为保证花形的尺寸稳定性及成品的缩水率.贴布伸长率越小越好由于针织物本身的弹性.贴布伸长率约2%~6%.印花前应保持纯棉针织物的经向伸长率小于4%。

2.3合理审样

纯棉针织物印花的分色描稿.对于一般散花.经向放大5%~6%:而对于规则的几何图案等尺寸变化敏感的花形.经向放大尺寸要进行估算.纬向则根据贴布后幅宽缩率适当地缩小.从而使花形达到满意的印制效果

2.4防止卷边

针织物与梭织物的印花机是相同的.即使浆边后.贴布时布面伸长.还会产生卷边因而必须对设备略作改进.在布面接近辊筒或导带的前面安装吸边器、吹边器,达到平整贴布的目的印花后进人烘房.若产生卷边.则会形成边道搭色因此.贴布浆或贴布树脂的黏性不能太大.避免印后织物脱离橡胶毯时拉力太大形成卷边:同时.可在烘房口安装吹边器.使织物平整地进入烘房烘干。

2.5选用高固着型活性染料染底

棉针织品蒸化时.选用高固着型活性染料印花效果较好高固着型活性染料的固色率可达到90%以上.固色时间少.浮色较K型活性染料少得多.且容易洗除。

2.6色浆存放时间不宜太长.印前及时小样试验

在印花前必须测定拔印浆的拔白度是否符合要求.拔印浆存放时间若超过3天.则使用前必须重新测定拔白度:拔染印花的底色布在印花前需进行拔印效果试验.以确保印花的色光和印制效果。

2.7上机印花先放样

拔染印花一般是在深底色上印浅色花形图案.印花时是看不清印制效果的,因此正常开车前要先放样,色光和拔印效果合格后才能正常开车。

2.8印后工艺控制

印花后的烘房烘于温度控制在120℃左右.以防止雕白粉提前分解蒸化前要用罩布把落布车中的布罩住.防止与空气接触后提前氧化变色。

3结论

3.1针织物还原染料拔染活性染料底色的印花工艺对染底色活性染料的可拔性选择很重要.底色染料一定要选择可拔性好、高固色率活性染料。

3.2针织物拔染印花时对拔染剂的用量控制很重要使用前可配制几种不同拔白度的基础浆.根据客户来样的拔印效果来确定基础拔白浆的处方.快速调制印花色拔浆.提高生产效率。

3-3加强对印花各道工序质量控制及生产过程细节的管理.严格控制每道工序的生产工艺.才能有效提高一等品率。

来源 於琴

该文章暂时没有评论!

最新技术文章

点击排行