目前,该工艺主要应用于军用防红外线迷彩服的印制。许多国家将防红外迷彩技术用于军队装备,不同国家、不同兵种、不同环境,其对防红外线参数要求各不相同。防红外线迷彩服一般要求白天可以靠颜色达到伪装效果,而夜晚要求其对红外线的反射率接近红外线对环境的反射值,以达到伪装的效果。过去也曾采用全涂料印花工艺或分彩活性同浆印花工艺,但产品在透气性、色牢度性能,以及夜间防红外线性能等方面均不能满足要求。

该工艺中,还原剂和强碱剂对分散染料有影响,因此不宜采用一相法印花固色法,而应采用两相法印花固色法,即先汽蒸或焙烘,使分散染料固着,然后浸轧氢氧化钠褓险粉还原液快速汽蒸,使还原染料在棉纤维上固着。织物经还原液处理,还能将沾污在棉纤维上未固着的分散染料清洗去除,提高色泽鲜艳度。

印花色浆处方/(g/kg)

分散染料x

温水适量

还原染料Y

水适量

醚化植物胶/海藻酸钠500~600

先用少许温水润湿分散染料,然后边搅拌边加温水使其分散。还原染料先用少许冷水润湿,边搅拌边缓慢加水,调成浆状,最后成为染料悬浮体溶液。将分散染料和还原染料的悬浮体溶液。在不断搅拌下,分别加入到印花糊料中。

碱性还原液处方

保险粉/(g/L) 80—100

氢氧化钠(30%)/(mL/L) 100—140

碳酸钠/(g/L) 40—60

水x

Invadin LDN/(g/L) 3

淀粉糊/(g/L) 100

硫酸钠/(g/L) 50—100

工艺流程印花-烘干-高温常压(170—180℃,8 min)或焙烘(190—200 ℃,1.5—2 min)-浸轧碱性还原液-快速汽蒸(128—130℃,20—30 s)- 冷水溢流冲洗-双氧水氧化(50~60℃)一皂洗-水洗-烘干

注意事项

(1)印花糊料要求遇强碱能迅速凝聚,否则浸轧碱性还原液时,花纹有渗化现象。通常采用海藻酸钠、醚化淀粉和甲基纤维素等或其拼混物。

(2)织物浸轧碱性还原液后,应立即快速汽蒸。离开快速蒸化机后,织物上的还原染料已被还原成隐色体染着棉纤维,必须立即在平洗机上冲淋,而后进入氧化浴中,将隐色体氧化转变成不溶性染料固着在纤维上。

(3)在波长700一l 200 nln下,迷彩服上每种颜色都有对应的红外线反射曲线参数。棕色的红外线反射曲线与沙漠相近,浅棕色与黄土的红外线反射曲线相近,绿色与叶绿色的红外线反射曲线相近等。因此,染料拼色时,应根据染料的色光和红外线反射曲线两项因素选择染料。若达不到红外线反射曲线范围,可加适量的涂料黑,因为碳黑有较好的红外线吸收能力。

2 防印印花工艺

防印印花就是在印花机上利用罩印的方法,达到防染印花的效果。根据花型要求,可分为一次印花(湿法罩印)和二次印花(干法罩印),实际应用以一次印花为多。防印印花工艺是在防染印花工艺的基础上发展起来的。当花型面积过大时,防染剂容易落入轧染槽而破坏轧染液,造成防染困难。因此在印花机上以一般色浆罩印在另一种含防染剂的色浆后,达到防止罩印处一般色浆发色的防印印花效果。

防印印花机理与防染印花相同。但防印印花过程短,印花和防染在印花机上一次完成,质量比防染印花稳定,易控制,且工艺灵活,一个花型可设计多种防印工艺,既可机械防印也可化学防印,既可局部防印也可全面防印,这些特点为其它工艺所不及。目前,防印印花工艺已被广泛使用。

防印印花主要适用于以下几种情况:

(1)花型相碰的各色是相反色,且不允许产生第三色。

(2)印制比地色浅的细勾线、包边。

(3)由多种色泽组成,并具有固定轮廓的花型,仅靠对花很难印制出连续光滑的轮廓。

(4)印制深浅倒置的花样,且不希望配置两套筛网(或花筒)。

(5)印制深满地精细小花,印花织物较稀松。防印印花对于精细线条、点子和云纹,很难获得稳定的防印效果,因此印制效果不及拔染印花。常用的防印工艺介绍如下。

2.1 机械和化学半防活性染料印花

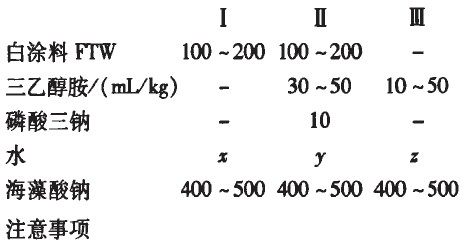

采用防染剂(白涂料)或三乙醇胺,以降低活性染料的固色率,从而获得多层次的印制效果,工艺简便。半防色浆处方/(g/kg)

1)三乙醇胺用量应根据半防白的要求加以调节,增加用量可以提高半防白效果,但用量大时,在汽蒸时容易产生花型渗化的疵病。

(2)筛网(花筒)排列是先印半防色浆,后罩印活性染料色浆。为了保证防印轮廓清晰,色浆宜厚些。

(3)处方的选择,应根据花样层次要求而定。

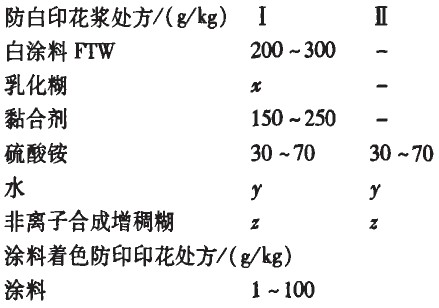

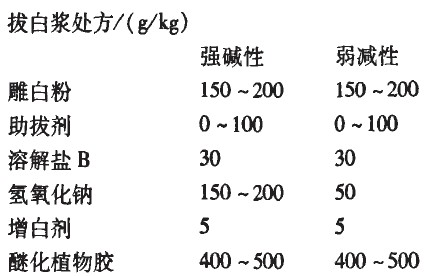

2.2涂料防印活性染料

其应用原理是藉酸剂和释酸剂,中和染料中的碱剂,而达到阻止活性染料与纤维键合。常用的释酸剂和酸剂为硫酸铵和柠檬酸。

作为防印印花的活性染料,要求对棉纤维的亲和力低,使未固着的水解染料易于洗除。

3

注意事项:

(1)黏合剂是决定防印效果的关键。要求黏合剂在结膜后对活性染料基本无吸附力,以保证色泽鲜艳度。要求黏合剂乳液耐电解质,不易破乳,否则在印制过程中容易堵网。

(2)硫酸铵和柠檬酸是强电解质,直接加入到黏合剂中会发生破乳,因此先用少量水溶解后,加人到耐电解质的合成增稠糊或合成龙胶糊中,起保护作用,再加入到黏合剂乳液中。

(3)硫酸铵和柠檬酸用量应根据活性染料印制的深浅和防印难易加以调节。柠檬酸的防印效果和对印花色浆的贮存稳定性均优于硫酸铵,一般色防印花大多采用柠檬酸。

(4)增稠糊应选择耐电解质且含固量低的糊料,如非离子合成增稠糊。

(5)被防印的活性染料的分子结构较大时,如染料母体为酞菁结构的翠蓝染料,一般防染性能较差,仅适宜作中浅色防印。

(6)筛网(花筒)排列时,一般防白浆或涂料色防印浆排列在活性染料色浆之前,但应注意防止“传色”,刮刀收浆要净,必要时中间加“光板”筛网。

(7)后处理时,先将织物上未固着的活性染料洗除,才能进行皂洗,以防止沾污涂料花色。

2.3 K型活性染料防印KN型活性染料

利用亚硫酸钠能够与以13一乙烯砜硫酸酯型活性染料(KN型)发生加成反应而失去反应性能,而一氯均三嗪活性染料(K型)对亚硫酸钠比较稳定的特性,进行K型活性染料防印KN型活性染料。

K型活性染料印花色浆配制

处方/(g/kg)

K型活性染料x

尿素100

间硝基苯磺酸钠lO

热水y

海藻酸钠400—500

碳酸氢钠15—20

亚硫酸钠10—30

水z

色浆调制操作与活性染料直接印花工艺相同。亚硫酸钠先用水溶解,临用前加入色浆中。

注意事项

(1)亚硫酸钠的用量应以防尽乙烯砜型活性染料为度,亚硫酸钠用量少,易造成防印不良;用量多,则易产生边缘渗化。

(2)亚硫酸钠也会与三嗪环上的氯原子发生亲核取代反应,且具有一定还原能力,因而也会影响到一氯均三嗪型活性染料的固色。根据染料结构和亚硫酸钠用量不同,给色量会下降10%一30%,生产中应相应提高染料的浓度。一般而言,偶氮类活性染料受影响较蒽醌类活性染料大。

(3)K型活性染料防印KN型活性染料的防印效果,一次同印比先印K型活性染料烘干后再全辊罩印 KN型活性染料的为好。

以前常用的涂料防印不溶性偶氮染料地色,不溶性偶氮染料防印活性染料和活性染料硫脲法防印无氨酞菁等工艺,由于环保问题,已很少使用。

2.4渺棉织物的防印印花

利用含双酯结构的分散染料在热碱介质中会分解,而膦酸基活性染料需在弱酸性条件下固色的原理,采用K型活性染料和筛选的耐碱分散染料,进行涤棉织物的防印印花。该工艺在理论上是可行的,但实际效果不甚理想。目前主要采用涂料防印分彰活性工艺,防染剂为雕白粉锌盐。

虽然,防印印花采用的是直接印花的方式,但其结果也要在后处理结束时才显示出来,因此在生产中要求勤打样,当压力、车速或半制品有变化时,都要求打样检查防印效果。

3 拔染印花

拔染印花也称雕印,是在已染色的织物上,利用化学方法破坏织物上的染料发色团而得到图案效果的印花方法,它有拔白印花和着色拔染印花两种。用以破坏地色染料而使之消色的化学药品称为拔染剂。常用的拔染剂是还原剂。

拔染印花有多种工艺方案,常用的有两种:

(1)全拔染法先染地色,固色后印制拔染色浆;汽蒸时,对地色染料进行拔染。

(2)半拔染法先浸轧染料(不固色),再印制拔染色浆,然后汽蒸,固色和拔染同时进行。拔染印花工艺虽然繁琐冗长,印疵相对不易检出,且成本较高,但印花产品地色丰满,花纹细致精密,轮廓清晰,其印制效果非直接印花和防印印花所能及。因此,常作为高档织物的印花工艺。

拔染工艺适应的花型有:

(1)大面积深地色的印花,尤其是紧密织物的深满地色。若采用直接印花工艺,即使花型尚可,但地色的深度、均匀性和渗透性也难以达到拔染的效果。

(2)在各种深浅地色上可以重复印制复杂多色的精细花纹图案,而且花纹轮廓清晰。

(3)精致的白花,若用直接满地留白的印花方法,则花型轮廓不光滑,花样失真;若用防印印花,精致度不理想;采用罩印白涂料,花样也会失真。

3.1 常用的纤维素纤维拔染印花工艺

过去常用的纤维素纤维地色染料有不溶性偶氮染料、直接染料,由于环保问题现已很少采用,而活性染料地色拔染工艺则日益被重视,得到较多的应用。

3.1.1 还原染料拔染活性染料地色印花

活性染料地色的着色拔染用染料,传统以还原染料为主。这是由于还原染料直接印花所用的碱剂和还原剂,适合用作地色染料的拔染体系,使在地色拔染的同时,完成还原染料花色的局部染色,达到着色拔染的目的。

还原染料拔染活性染料地色印花工艺的关键,是慎重选择可拔染的活性染料,即要求地色活性染料在碱剂和还原剂的作用下,染料能被破坏,产物应为无色,才能达到拔白和拔染的效果。适用于可拔地色的活性染料大多具有能被还原剂作用断裂的偶氮基团,但各个染料可拔性存在较大的差异。一般而论,均三嗪环活性基团接在染料的重氮部分上能够被拔白;若均三嗪环活性基团接在染料的偶合组分上,这种染料在还原剂的作用下,不能被拔白,仍留有颜色。因此,即使母体为偶氮结构的活性染料,可作为拔染印花地色用的染料很少,仅嫩黄色系列染料可拔白,例如活性嫩黄X-6G、K-.6G、M-7G。相对而言,乙烯砜型活性染料的碱性拔白性能比均三嗪环活性染料好。这是因为乙烯砜活性染料与纤维结合后的化学键是醚键,对碱敏感,在强碱、还原剂的作用下,醚键断裂。从实际生产情况来看,乙烯砜型活性染料拔染效果比一氯均三嗪为好。

如果采用半拔染工艺(也称为防拔染印花工艺),拔白效果会比全拔染效果好,适用的染料品种也较广,无论乙烯砜型活性染料,还是一氯均三嗪型活性染料,均有很好的拔染效果。但该工艺在实施过程中应严格控制:(1)浸轧活性染料后的烘干温度不能超过80℃,尽可能采用热风烘燥;(2)轧染后应立即印花,以防止未固着的活性染料受酸气影响而“失风”变色。

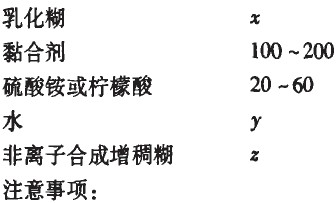

还原染料拔染浆配制

操作先用80℃热水溶解雕白粉,配成1:1的溶液,然后边搅拌边慢慢将雕白粉溶液加入到已调好的原糊中。助拔剂和溶解盐B用温水溶解后调入糊中,最后加入氢氧化钠和溶解好的增白剂,充分搅拌后,过滤待用。

还原染料着色拔染处方/(g/kg)

操作还原染料采用预还原法。先用80℃热水溶解雕白粉,配成1:1的溶液;将还原染料与甘油、酒精及适量水调成浆状,然后缓缓加至已调好的原糊中,均匀搅拌,再慢慢加人碱剂,搅拌。色浆加热至55~ 60℃,缓缓撒人保险粉,边撒边搅拌,还原15 min后,冷却至室温,最后加入雕白粉溶液搅匀,视色浆稠度加水或原糊调节至总量。

由于预还原法制得的色浆不宜放置,在实际生产中,更多应用非预还原法,并且采用浆状法制浆更具安全性和可操作性。先将还原染料与甘油、水以适当的比例混合或研磨至无色点,然后将其它组分制成冲淡浆,临用前按一定比例混合,并按处方要求补足所需的碱剂和雕白粉即可。

工艺流程活性染料染色(地色)-印花(拔白浆

或色拔浆)-烘干-汽蒸(100—102℃,7—10 min)-冷水冲洗-透风(或浸轧过硼酸钠氧化)一热水洗-皂洗一水洗-烘干

注意事项

(1)活性染料染地色一般都采用乙烯砜型染料,轧染或浸染均可,视织物而定。对其拔染性需进行试验和筛选。

(2)还原染料色谱比较齐全,但适用于染色的还原染料不一定适用于拔染印花。因为印花使用的还原剂雕白粉。其还原能力比保险粉弱,较难还原的染料不能被还原,而不能用于拔染印花。所以,拔染印花选用的染料以还原速度较快和易还原的为好。

(3)用于还原拔染的糊料应具有良好的稳定性,能耐强还原剂和碱剂,还原剂和碱剂的加入不会导致糊料黏度的变化,且脱糊方便,醚化植物胶或淀粉醚等均可采用。

(4)雕自粉(学名甲醛合次硫酸氢钠)在拔染印花中的作用,一是将还原染料还原成对纤维有亲和力的隐色酸上染纤维;二是破坏地色染料的发色基团,使印花部分的地色消色。根据地色染料的易拔性和印花浆的染料用量,来确定雕白粉用量是非常关键的。雕白粉用量太少,雕色不净,色暗,发色深浅;雕白粉用量太多,会出现花纹渗化,雕印处纤维受损,严重时产生破洞。特别是对中浅色地色的拔染印花,如果雕白粉用量过多,在生产时会产生不需雕白部分的地色搭色,或汽蒸时拖色等疵病。一般中浅地色雕印时,雕白粉用量可控制在8%一12%,而在深地色雕印时,则雕白粉用量控制在12%一20%。

(5)为获得良好的拔白效果,对于难以拔染的或较深的地色,可以在拔白浆中加入适宜的助拔剂,如咬白剂w等。蒽醌也经常用于提高还原剂的拔染效果,汽蒸时,蒽醌还原成氢蒽醌,使染料还原而本身再变成蒽醌,这一反应循环直到染料充分还原。在此,蒽醌起催化剂的作用。

(6)碱剂在还原染料印花中至少有四大作用,一是使还原后的染料隐色酸成为隐色酸盐而溶解;二是中和雕白粉分解时产生的酸性物质。免使纤维强力受损;三是使雕白粉在碱性印浆中较为稳定;四是有利于还原染料发色。

(7)加入一定量的食盐可提高染料的固色率。 (8)甘油和酒精对染料的溶解有一定作用,汽蒸时甘油还有吸湿的作用。还原染料汽蒸时的反应是放热反应,需补充适量的水分才能使染料在较短的时间内扩散到纤维内部与纤维结合。甘油还能使还原染料发色艳亮,即对提高印花固着率和给色量起到增进作用。应保证甘油用量。

(9)用于拔印的地色布在印花前必须进行拔白试验。

(10)制作用于拔印的印花筛网时,感光胶必须耐拨染剂,以防止印花时脱胶和产生沙眼。

该文章暂时没有评论!

最新技术文章

点击排行