随着经济的持续发展,我国已成为世界上最大的毛纺织生产大国。然而,在国内市场上除了一些印花毛衫外,消费者几乎看不到其他羊绒印花的毛纺织产品。根据原国际羊毛局及澳大利亚联邦科学与工业研究组织CSIRO的调查,印花羊绒针织物的产量约占全部羊绒制品产量的10%,显然无法与其他纺织品的印花加工量相比。然而印花羊绒针织物的市场需求毕竟存在,尤其是伴随着国内经济的高速发展,高档时装产业的蓬勃兴起,为羊绒针织物印花带来了很好的机遇。

1 数码喷墨印花基本原理

数码喷墨印花是通过各种输入手段(扫描器、数码相机等)把所需的图案输入计算机,经计算机印花分色描稿系统(CAD)编辑处理后,由计算机控制微压电式喷墨嘴,用 RIP软件通过喷射印花系统直接将墨水(活性、分散、酸性等专用染液) 喷射到各种织物上进行印花。在经过处理后,获得印有高精度图案的纺织品。数码印花技术摆脱了传统印花的分色描稿、制片、制网的数字与模拟之间的转换工艺。

数码喷墨印花是数字化图像的喷墨技术。图像喷墨的工作原理就是对色料(墨水)施加外力,使其通过喷嘴喷到织物上形成色点,继而形成花纹图案。整个图像是由细小的色点组成,因此要求有较高的喷墨墨点密度,即分辨率。分辨率是指25.4 mm内的点数(Dot Per Inch,简称DPI),是数码喷墨印花机的一个重要技术指标。在喷墨印花时,不同的基布对分辨率的要求也不同,一般打印文字分辨率在 180~360 dpi已能满足打印清晰度;对图像而言,一般在360~720 dpi就可达到清晰、美观的效果。由于羊绒针织物表面的绒面效应,羊绒针织物采用300 dpi的分辨率就可以了,使用的打印参数是300 dpix300 dpi。

2 数码喷墨印花特点

2.1 数码喷墨印花与传统印花对比

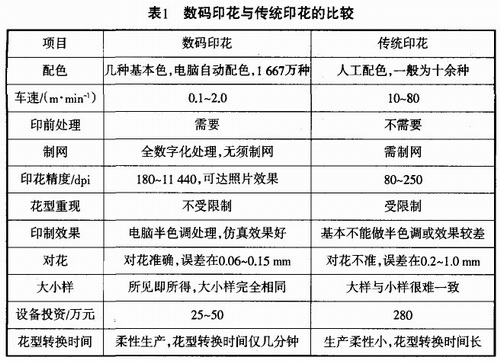

数码喷墨印花与传统印花的对比情况见表1。

2.2 数码喷墨印花的优势

数码印花是适应纺织品印花个性化、小批量、多品种、高品质的发展趋势而发展起来的。它摆脱了传统印花分色、制片、制网的模拟方式,具有操作简捷、效率高、无污染、投入低、回报高的优势。数码喷墨印花技术与传统印花相比,具有以下优势:

a. 数码印花的生产过程比传

统印花工艺路线大大缩短,接单速度快,打样成本大大降低。在生产过程中省去了分色描稿、制片、制网过程,从而大大缩短了生产时间。

b. 数码印花技术的应用打破了传统生产的套色和花回长度的限制,可以使纺织面料实现高档印刷的印制效果。

c. 数码印花生产真正实现了小批量、反应快的生产要求,生产批量不受任何限制。由于计算机技术的应用,可印制同一图案的不同色调的系列图案。在生产过程中,设计师对图案、颜色的不断修改也成为数码印花生产有别于传统印花生产的一大技术优势。

d. 喷印过程中不用水和色浆,染料的使用由计算机“按需分配”,没有染化料的浪费,没有废水产生,不产生噪音,实现了绿色生产过程,从而使纺织品印花的生产摆脱了过去的高能耗、高污染、高噪音,实现了低能耗、无污染的生产过程。

e. 数码喷墨印花生产过程中,由计算机自动记忆各色数据,在于}[量生产中,颜色数据不变,基本保证小样与大样的一致性。而传统印花中,小样和大样的一致性就很难保证,因为调浆的批次不同,导致同一个颜色发生细微的变化。

3 羊绒针织物数码喷墨印花工艺

3.1 前处理

由于活性染料墨水中不含固色催化剂,同时喷墨印花对墨水黏度、表面张力等技术指标的特殊要求,活性染料墨水直接喷射在织物上很容易渗化,影响图案的精细度。因此,用活性染料墨水进行数字喷墨印花时,需对织物进行前处理,以保证印花精度。而且,数码印花机在对羊绒针织物印花时,与其他织物略有不同。羊绒针织物表面具有毛绒,易堵住喷嘴,使喷出的墨汁不流畅,造成一系列后果。为了避免此种情况,在印花前也要对羊绒针织物进行处理。前处理后的织物必须烘干并保持平挺,才能进行喷墨印花。

前处理工艺流程:调制浆料一上浆一烘干。

前处理处方:

改性淀粉糊:50%

消泡剂:1%

印花油:3%

尿素:3%

阿白哥set :1%

VS释酸剂: 4%

匀染剂: 1%

水: 37%

浆料的调制与传统印花原糊的调制相似。浆料的主要成分一般包含糊料,如海藻酸钠、淀粉、合成黏合剂、尿素等。在前处理剂中加人适量的尿素等吸湿剂,可起到印花织物在汽蒸时的保湿与促进纤维的膨化作用,有利于染料从浆料中向纤维扩散,从而增加了色深度与鲜艳度。对于羊毛针织物,吸湿剂浓度的变化对印花表观色深度的影响较为显著。但是当尿素浓度增至一定程度时,印花清晰度又有所降低。

前处理中最关键的就是上浆,羊绒针织物上浆采用平板刮印方式。上浆量一般是附着织物表面一层即可,一般上浆量控制在100 150 g/m2。上浆的目的是使织物上均匀地带有一层浆料组分,防止喷射到织物上的染料渗化,促使染料在湿热状态下和纤维结合,获取一定的色深度和色牢度,得到清晰的图案。

上浆的浆料在蒸化后水洗去除,在水中加人一定数量的毛能净柔软洗涤剂,充分水洗后,甩水烘干即可。

上浆后羊绒针织物的烘干一般采用热风式烘干。烘干温度不宜高过100℃ 。

3.2 喷印

选择正确的RIP是品质输出的关键之一。RIP是将喷印数据转换为光栅化的图像或网点,这样喷墨打印机就能够在介质上印出来,它以描述性的语言或矢量图像的形式接收喷印数据。喷嘴离布面的距离控制在3 -5 mm,但是由于羊绒布面的毛绒,宜控制在5 mm。

3.3 蒸化

喷墨印花后的织物经过烘干后,需要进行汽蒸处理,使活性染料与纤维完成固色反应,然后经过水洗去除浮色,最后烘干。

活性染料含有活性基团,具有很大的活泼性,染料和纤维以牢固的共价键结合,不仅发生亲核取代反应,也发生亲核加成反应网,形成环状结合方式,具有很高的固着率。羊绒针织物经过喷印后,活性染料只是附着在织物的浆膜上,只有经过高温蒸化才能真正固着在织物上。需汽蒸的织物上下要用白纸衬好,防止滴水造成色花。一般温度为95 ℃,时间为50 min。

3.4 调色

3.4.1 调色方法

采用色卡调色法,即通过对比色卡中的颜色来调色。其基本过程为:

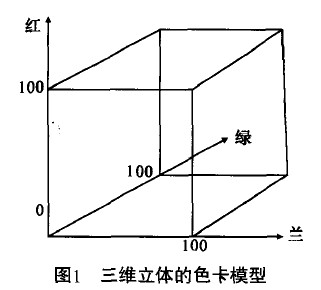

首先,制作色卡模型。可以选择一种或几种颜色模式来建立色卡模型,色卡模型为一个三维立体(LAB模式和RGB模式)或一组三维立体(CMYK~式)凹,如图1所示。

其次,制作色卡文件。可以将三维模型分解为二维图形,以其中一个值作为变量,对于CMYK模式,则有两个变量。制作好色卡文件后,喷印出来备用。这种调色方法简单、易用,只需对比目标色与色卡选择相同的颜色即可。但是,若使用这种方法,不同的织物可能会产生色差,因此色卡织物与目标织物最好相同。

3.4.2 色彩系统

采用CMYK色彩系统,它包括青(cyan)、品红(magenta)、黄(yel— low)、黑(black)四个基本色。CMY 色彩系统是减色系统模式,即油墨的三原色青、品红、黄相加成黑色。 CMYK色彩系统是在CMY的基础之上增加一个纯黑色,形成四色色彩系统,并用百分比表示。其主要原因是CMY三色相加很难得到纯黑色,加入纯黑色才能印出真正的黑色来。此外,许多色彩可以用一部分黑色来取代某种比例的MY,节省CMY 三色墨的用量,降低成本圈。

3.4.3 墨水

用于羊绒针织物数码喷射印花的墨水, 目前的生产厂商还不多。主要是一些国外大公司生产的酸性墨水或活性墨水,选择墨水的依据主要是得色深度、色光、色牢度及其与喷头的适应性。

适合羊绒上染的墨水有酸性墨水和活性墨水。酸性墨水印花色光稳定性较好,但色牢度差,难以满足更高品质的要求。活性墨水印花时,染料分子可与纤维上的羟基、氨基以共价键结合,可获得较高的色牢度,但存在色光较难控制的缺点。为了与数码印花的高品质相匹配,我们选择活性墨水对羊绒针织物印花,并取得很好的效果。

所谓数码印花活性墨水,实际就是液态活性染料,是目前数码印花中使用比较广泛的一种墨水。活性染料墨水主要由无盐或低盐的高纯度活性染料、共溶剂和去离子水等组成。数码喷射印花使用的墨水一般有以下8种:青、品红、黄、黑、浅青(1ight eyan)、浅红(1ight magenta)、浅黄(1ight yell0w)、浅黑(light black)。

根据客户需要可以选择不同色墨组合。现在市场上使用较多的是由8色组成的色墨和由青、品红、黄、黑、浅青、浅红组成的色墨。如果是制作小样,对颜色的相似性要求比较高,一般都要求和原稿很接近,因此使用8色的色墨。而大生产时使用的墨水可选红、黄、蓝、黑4 种颜色,深浅各一套即可。

4 实验结果

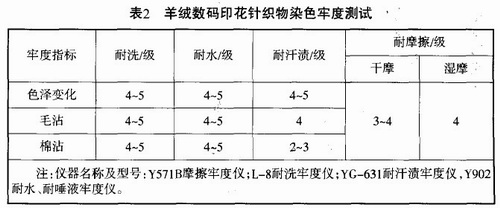

染色牢度也是印花技术的一个关键指标。按照GB/T 3920--1997、 GB/T 3921.1- 1997、GB/T 3922---1995 和GB/T 5713—1997《染色牢度试验方法》,对羊绒针织物的耐摩擦色牢度和耐洗色牢度进行测试,各项牢度良好,结果见表2。

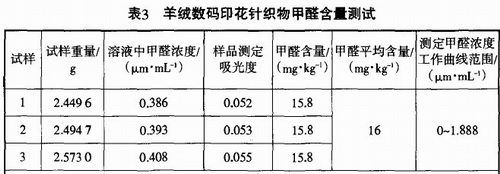

印花织物一般都含有甲醛,数码印花也不例外。羊绒针织物一般是直接接触皮肤类织物,根据国标 GB 18401-2001《纺织品甲醛含量的限定》,只要不超过标准限量(甲醛含量≤75 mg/kg),即为合格。对羊绒针织物印花试样进行了甲醛含量的测试,结果见表3。

注:3个试样的大小为30 cmxlO0 cm;检验依据为GB/T 2912.1—1998,检验仪器采用UV755B紫外分光光度计。

5 展望

世界纺织业的发展趋势是个性化、小批量、多品种、高品质问。数码印花技术是传统纺织印花业的一项重大技术革命,它带给我们全新的生产工艺和经销方式,也给传统印花行业带来了前所未有的机遇。数码印花技术要想取代传统印花还有一段很长的路要走,现阶段它是传统印花的一种很好的补充。

数码喷射印花“今天是补充,未来是方向”,这样的评估还是比较恰如其分的。

数字喷墨印花技术是一项综合了计算机、信息、新材料、精细化工、精密机械等多项高新技术成果而发展起来的一项纺织品加工高新技术,是印染技术与信息科学技术交叉融合的发展与应用。其今后的发展重点除进一步提高喷墨印花机的速度之外,更重要的是尽快开发出能够产业化应用的颜料型喷墨印花墨水,将数字喷墨印花技术的全部优势发挥出来,满足消费者对纺织品个性化的需求,从根本上解决纺织品印花生产中的环境污染问题。最终以全新的生产模式提高生产效率,提高产品质量,大力降低环境污染,使印花技术进入一个崭新的时代。

来源: 闫腾,张志,朱虹,刘景(来源互联网)

该文章暂时没有评论!

最新技术文章

点击排行