发泡印花具有立体效果,产品具有绒绣、植绒、贴花的风格,给人们以新颖高雅之感。烂花印花在涤棉混纺包芯纱织物上应用居多。它根据涤纶纤维和纤维素纤维对无机酸的耐酸性能差异,进行烂花印花,使织物上的图案具有朦胧效果。纯棉织物单独采用烂花工艺,很难在布面上形成一种完美的花型图案。它和发泡印花工艺配合共同印花,可构成一种更加完整、美丽、高雅大方的图案。该工艺在漂白或浅地色棉织物上均可印花。它的主要特征是图案花型较小,发泡体环绕烂花部位,例如在发泡体花朵上烂出镂空的花心或在花叶周围发泡、中间烂花镂空。这种将发泡和烂花融为一体的印花图案,使发泡部分立体感和绒绣感更强,烂花镂空部分更加透气凉爽,是畅销的夏令服装面料和装饰品。

2机理

发泡印花工艺原理是利用一种发泡剂,经热处理会汽化或分解产生大量气体,使印花层膨胀,花纹鼓起、凸出,从而达到立体效果。发泡印花浆的组成一般包括发泡剂、成膜剂和添加剂三部分。随所用发泡剂和成膜剂的性能不同,发泡浆的组成、印花工艺也有所不同,从而会影响发泡效果。其中以采用热塑性高聚物包裹易汽化低沸点溶剂制成热膨胀性微胶囊作为发泡剂居多。它的发泡倍率高、绒绣感强、发泡温度低。

纯棉织物烂花工艺原理是将由适量的无机酸、耐酸糊料组成的印花浆液印制到棉织物上,经过热处理,使带浆部分的棉纤维炭化,再经过水洗去除炭屑,呈镂空形状。

发泡和烂花两种印花工艺中温度和时间不完全相同。烂花后要求强烈水洗,以洗净炭化物质;而织物上的印花发泡体能否经受强烈水洗需经试验与实践。本文筛选出两种工艺都适合的温度和时间。

3试验部分

3.1发泡时间试验

工艺流程

织物-印花-烘干-焙烘(125度)-留样

处方%

BF-200发泡浆:90

邦A浆:5

尿素:5

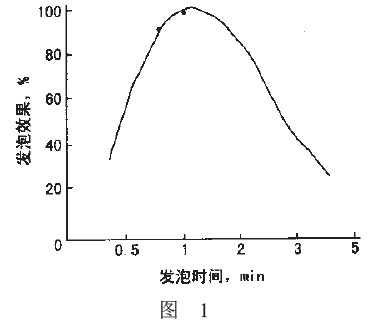

图1表明,温度125度时,发泡时间在50s-1.5min效果较好。时间不宜过长,超过2min 以上发泡效果越来越差。

3.2发泡温度试验

工艺流程

织物-印花-烘干-焙烘(80-150d度)处方- 同前3.1,焙烘时间为1min。

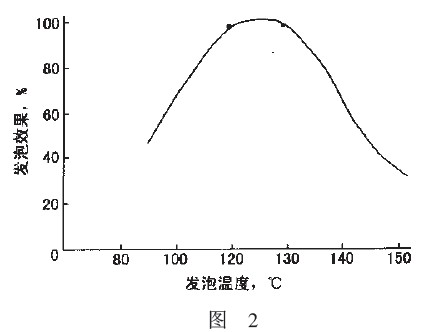

图2表明,焙烘温度80-100度时,发泡效果差;焙烘温度120-130时,发泡效果较好;当温度超过 130时,温度越高发泡效果越差;温度在150时,基本无发泡效果。

3.3发泡浆用量试验

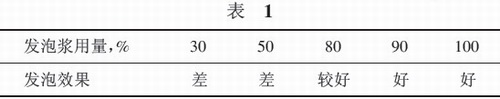

表1表明,发泡浆用量为30% -50% /时没有凸起,效果不好;当用量为80%- 90% ,发泡效果较好。故确定用量为85%-90% 。

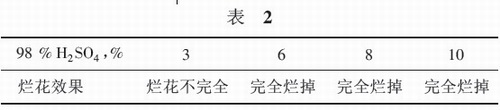

3.4烂花酸用量的选择试验

工艺流程

织物-印烂花浆-烘干-焙烘-水洗-烘干-留样

表2 表明,(1)烂花耐酸浆性能稳定,色浆存放24h没有变稀变厚现象。(2)H2SO4用量3%时,烂花效果不好;用量6%-10%,烂花效果好,均能完全烂掉。故确定用量为6%-8%。

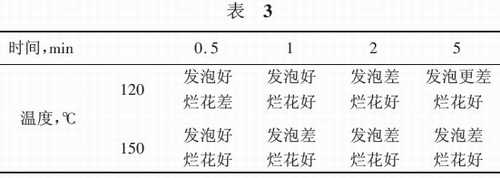

3.5烂花焙烘时间和温度的选择

试验结果表明,(1)120度焙烘温度,烂花30s,效果不好;烂花1-1.5min,效果良好,能够全部烂掉。(2)在150度下焙烘30min,烂花效果良好,能完全烂掉。

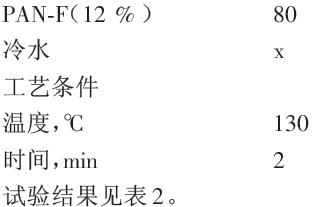

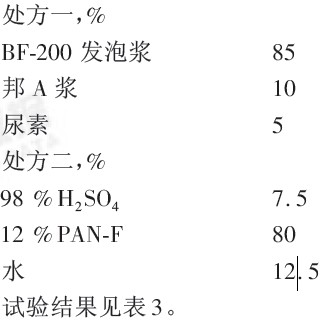

3.6发泡和烂花共同印花

工艺流程

织物-印花-烘干-焙烘-水洗-留样

分析表3,在单独印花和共同印花试验的基础上,合理选择浆料及助剂,确定共同印花工艺条件为焙烘温度120-130度,焙烘时间1min,可达到很好的发泡、烂花效果。

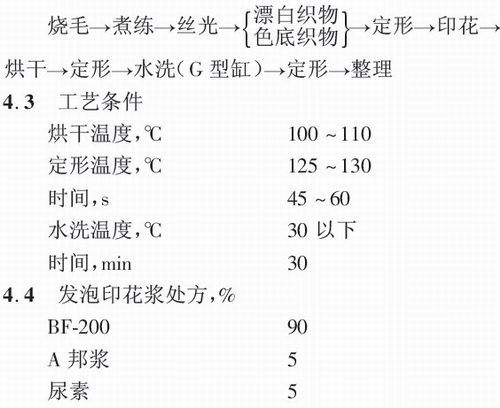

4大样生产工艺

4,1生产机台及织物规格

平网印花机

60x58(棉织物

4.2工艺流程

将三种试剂称取混合,搅拌均匀即可使用。

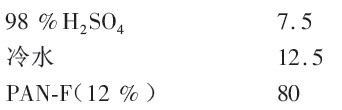

4.5烂花印花浆处方,%

将规定量的硫酸慢慢加入到冷水中,搅拌均匀,再将硫酸水溶液慢慢加入耐酸糊料中,边加边搅拌,充分搅拌均匀即可使用。

4.6注意事项

(1)发泡印花浆印到织物上,受热发泡只能一次,不可两次发泡,如果印花烘干时已发泡,定形温度高,时间长(即所谓两次发泡),将影响发泡效果。最佳发泡条件是120-130度,时间1min 即可,既能保证发泡效果,又保证烂花效果,水洗牢度良好。

(2)印花后用G型缸进行无张力水洗,若在平洗机上有张力加工则容易拉断布。水洗时间30min,水洗温度不宜过高30度以下即可,如果温度过高,时间又长,发泡体容易脱落。

(3)烂花用的酸以硫酸烂花效果较为理想。如果单独对棉织物烂花,用量6% 即可烂掉。由于与发泡浆共同印花,发泡时间短,为了协同发泡工艺效果,将烂花浆酸用量确定为7.5%,效果良好。

(4)在发泡和烂花共同印花全过程中,主要是温度和时间的协调和控制。如果印花温度过高,发泡完全,此时如定形温度也高,即使时间不长,也会使泡体瘪塌或消失。反之,印花机烘箱和定形温度不高而时间控制不好,表现出泡体不饱满。所以,从印花机落布到定形(水洗前的定形),既要发泡完全,又要使烂花炭化好,是本工艺的关键。

(5)生产流程中三次定形的作用各不相同。其中印花前的定形是因为棉织物经过退、煮、漂之后,经向和纬向都发生了收缩,为了防止印花后花型变形,在印花前需要将织物扩幅定形到标准幅宽后再印花;印花烘干后的定形则是通过定形机提供热源完成发泡浆发泡和烂花浆使纤维素纤维炭化的过程;水洗后的定形更是由于大量的水洗过程使棉织物又发生了收缩,不符合加工标准,必须通过最后定形使产品达到标准幅宽。

5总结

5.1 试验和批量生产表明,发泡和烂花共同印花工艺是可行的,产品的效果和水洗牢度良好,质量稳定。

5.2本工艺使用的发泡印花浆456-%%(杭州百和化工有限公司)是耐水洗发泡印花浆,水溶性良好,色浆存放稳定,生产顺利,没有塞网现象,容易清洗,且品种齐全、色泽鲜艳、牢度良好。布面上的泡体绒感强且耐辊压,通过辊轧泡体反而均匀,给人一种厚实不虚的植绒感觉。

5.3 此工艺对图案设计和花型选择要求较严格,要求花型小,图案布局分散,色块不大,镂空宜小。此外,发泡体应环抱着镂空的烂花部位,这样在服用水洗时不致因烂花而周边发毛,具有轮廓清晰完整的花型边缘,从而保持透气凉爽。

5.4印制到织物上的发泡浆,除了被棉纤维吸收粘着外,还应留有足够的浆量以被吹胀凸起而形成有立体感的花纹,否则立体感效果就不明显。发泡高度一般以目视观察到即可。

为了保证布面上发泡浆的堆积量,可以使用网孔较大的筛网,以保证发泡浆的厚度。试验表明,浆料稀薄发泡易虚,发泡层牢度也差;但浆料过厚发泡效果也不好。

来源: 王宏丽

该文章暂时没有评论!

最新技术文章

点击排行