纯棉弹力嵌银丝提花纱罗织物染整加工后会产生皱缩而呈现特殊风格。纱罗织物较薄,染整过程中不能承受大张力,因而不能在连续平幅煮漂设备上加工生产,否则在加工过程中容易断头;也不能在张力较大的卷染机上进行前处理及染色,因弹力纱罗织物布边较薄窄,浸渍工作液后易产生皱缩,导致打卷不齐,产生严重的边中差。该织物一般选择在常温溢流染色机上进行浸煮前处理及染色。其中前处理工艺的关键在于既要使织物半制品质量指标达到染色要求,又要保持嵌入银丝光泽闪亮。传统金属银丝是利用真空喷镀的方法,在高聚物膜材表面镀一层薄铝层,再在金属铝复合层表面喷涂有机材料,以防止金属铝层氧化。常规前处理工艺可能会损伤薄铝层,而使金属失去光泽。

本试验对常见的3种前处理及染色工艺进行优化,使嵌银丝提花纱罗织物半制品既达到染色要求,又能保持银丝的光泽度。

1 试验部分

1.1材料

织物145cm/147cm11.7tex×9.7tex+80D×14.6tex346根/lOcm×280根/10cm。

助剂多功能煮练酶88(无锡开来化工有限公司),生物精练酶301L(上海雅运精细化工有限公司),30%H2O2,30%NaOH,85%保险粉,渗透剂JFC,氧漂稳定剂A(常州广华助剂厂,高效精练剂F-BI2(常州横山化工厂,均为工业品)。

染料活性染料红M-3BE(宜兴申新染料厂),还原染料大红R(常州金隆化工厂)。

1.2 仪器和设备

水浴锅(常州金坛实验仪器厂),YG026M-250多功能电子织物强力机(温州方圆仪器有限公司),DatacolorSF600电脑测色配色仪(美国Datacolor公司)等。

1.3 测试方法

1.3.1 白度

用DatacolorSF600电脑测配色仪测试CIE白度值。

1.3.2 毛效

剪取试样30cm×5cm,每种试样各2块,在试样末端沿纬向穿一根重约2g的短玻璃棒,距布端1cm处划一直线作为零点。将试样下端浸入5g/L重铬酸钾溶液中,记录30min内液体沿织物爬升的高度,测2次,取平均值。

1.3.3 断裂强力

按GB/T3923.1一l997《纺织品织物拉伸性能第1部分:断裂强力和断裂伸长率的测定条样法》测试。

1.3.4 K/S值

在Datacolor SF600电脑测色配色仪上测定。

1.4 试验方案

1.4.1 常规碱氧一浴浸煮工艺

(1)工艺流程

浸渍工作液→煮漂(100℃×60min)→热水洗(90—95℃)→温水洗(80℃)→冷水洗→烘干

(2)工作液处方/(g/L)

3O% NaOH20

30% H2O220

渗透剂 JFC2

氧漂稳定剂 A5

高效精练剂 F—BI25

1.4.2 多功能煮练酶/双氧水一浴浸煮工艺

工艺流程同1.4.1节

工作液处方/(g/L)

多功能煮练酶 8820

30% H2O220

1.4.3 生物酶精练-氧漂二浴法浸煮工艺

(1)工艺流程

浸渍工作液→煮练(55℃X60min)→热水洗(90~95℃)→温水洗(8o℃)→冷水洗→氧漂(100℃x60min)→热水洗(90—95℃)→温水洗(80℃)→冷水洗→烘干

(2)煮练工作液处方

生物精练酶 301L/(g/L)1

渗透剂JFC/(g/L)2

pH值 7—8

(3)氧漂液组成

30% H2O2/(g/L)10

氧漂稳定剂/(g/L)5

pH值 9~1O

2 结果与分析

2.1 前处理工艺比较

纯棉弹力嵌银丝提花纱罗织物经上述3种前处理工艺后,其半制品质量及金属丝损伤情况,见表1。

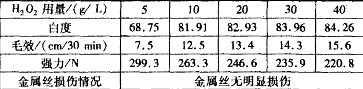

表1前处理工艺对织物半制品质量的影响

由表1可见,三种前处理工艺均能使纱罗织物白度达到染色要求。常规碱氧一浴法浸煮后,纱罗织物煮练匀透,毛效最好,但织物强力损伤较大,金属丝损伤严重,并发生不均匀脱落。多功能煮练酶/双氧水一浴法浸煮处理后,纱罗织物煮练不透,虽然白度最高,但毛效最差,织物强力损伤也较大,金属丝损伤严重,表面铝层完全脱落。生物酶精练-氧漂二浴法浸煮后,纱罗织物白度、毛效均能达到半制品要求,且生物酶精练对织物强力损伤较小,金属丝无明显损伤。

综合考虑强力、白度、毛效、金属丝损伤情况等指标,选择生物酶精练-氧漂二浴法浸煮工艺较适合。

2.2 生物酶精练-氧漂二浴法浸煮工艺

2.2.1 生物精练酶301L用量

采用渗透剂JFC2g/L,改变精练酶301L用量,调节pH值7~8,煮练55℃X60min,试验结果见表2。

表2生物精练酶301L用量对处理效果的影响

从表2可知,随着生物精练酶301L用量增加,弹力嵌银丝提花纱罗织物毛效逐渐提高,棉子壳膨化情况也越来越好。当生物精练酶301L用量达1.5g/L时,毛效能达6.8cm/30min;用量达2g/L时,毛效增加不多,因此选择生物精练酶301L用量为1.5g/L。

2.2.2 H2O2用量

将生物精练酶301L处理后的纱罗织物,进一步漂白处理。选定氧漂稳定剂用量为5g/L,改变H2O2用量,pH值9一l0,在温度100℃煮练60min,结果如表3所示

表3 H2O2用量对处理效果的影响

由表3可知,随着H2O2用量增加,弹力嵌银丝提花纱罗织物白度和毛效逐渐提高,织物强力不断降低,金属丝无明显损伤。当H2O2用量增至2Og/L时,织物白度和毛效均达到半制品质量要求;当H2O2用量超过2Og/L,织物白度和毛效增加不多,但强力下降明显。综合考虑以上因素,选择H2O2用量为20g/L。

2.2.3 漂白时间

选定H2O2用量20g/L,氧漂稳定剂用量5g/L,改变漂白时间,pH值9~lO,漂白温度100℃,结果如表4所示。

表4 漂白时间对织物半制品性能的影响

由表4可知,氧漂时间延长,弹力嵌银丝提花纱罗织物白度和毛效逐渐增加,织物强力不断降低,金属丝无明显损伤。当氧漂时间达到30min时,织物白度和毛效可达到半制品质量要求。氧漂时间超过40min,织物白度和毛效提高不明显,但强力下降较多。综合考虑,选择氧漂时问为40min。 3 染色

分别用活性染料和还原染料对上述前处理后的弹力嵌银丝提花纱罗织物半制品,染浅、中和深色,并比较碱剂对金属丝的影响。

3.1 活性染料染色

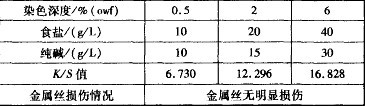

选用活性染料M-3BE红,对嵌银丝提花纱罗织物进行染色试验,测定染色后织物K/S值,比较不同用量纯碱对金属丝损伤情况,结果见表5。

表5 活性染料染色

由表5可知,选用活性红M-3BE染色,浅色到中色提升率较好,中色到深色提升率一般,这与织物本身较薄有关,纯碱对金属丝无明显损伤。

3.2 还原染料染色

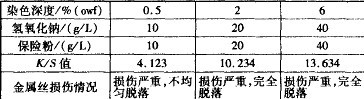

选用还原染料大红R染色,测定染色后织物K/S值,比较不同用量保险粉对金属丝的损伤情况(表6)。

表6 还原染料染色

由表6可知,还原染料大红R染嵌银丝提花纱罗织物,浅色到中色提升率较高,中色到深色提升率较低。氢氧化钠和保险粉对金属丝损伤严重。当氢氧化钠用量达到l0g/L时,金属丝损伤严重,并呈不均匀脱落,因此对嵌银丝纯棉织物染色不能选择还原染料。

4 结论

(1)弹力嵌银丝提花纱罗织物应选择松式前处理和染色设备,加工时应降低张力,以免产生断头,影响产品质量。

(2)银丝不耐碱,常规的碱氧和煮练酶88/双氧水一浴浸煮前处理,会导致薄铝层损伤、脱落,失去金属光泽。

(3)采用生物酶精练一氧漂二浴浸煮工艺能有效地去除弹力嵌银丝提花纱罗织物上的杂质,金属丝损伤较小。煮练工作液处方:生物精练酶301L1.5g/L,渗透剂JFC2g/L,pH值7~8。氧漂液处方:30%H2O22Og/L,氧漂稳定剂5g/L,pH值9一l0。

(4)弹力嵌银丝提花纱罗织物染色应选用活性染料染色,还原染料染色金属丝损伤严重。 来源:印染在线

该文章暂时没有评论!

最新技术文章

点击排行