集萃印花网 CCEDPW.COM 版权所有

E-mail:YONG_JIA@126.com

Copyright©2003- ccedpw.com. All Rights Reserved

粤ICP备09137305号 客户服务

2.反应速率快

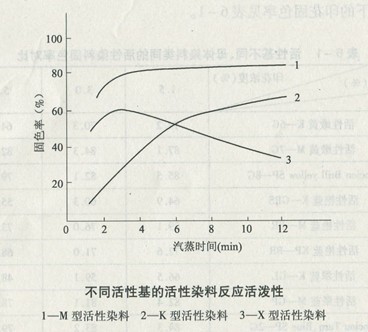

印花不同于染色,活性染料在竭染过程中有充分的吸色、固色时间;而印花时染料的汽蒸固着时间仅数分钟,其中包括印花色浆吸收蒸化机内蒸汽中的水分而膨润,染料由色浆膜层内渗移到外侧,然后与纤维接触而发生化学反应,因此染料与纤维的反应时间相对较短。为此,印花用的活性染料以活性基反应活泼,又具有较好的染料一纤维键的稳定性为佳。M型活性染料和Megafix BPS型活性染料,它们既具有一氯均三嗪型染料的性能,又具有乙烯砜染料的性能,经测定其反应活性介于二氯均三嗪型之间。不同活性基的活性染料反应活泼性见下图所示。

从上图可以看出,M型、x型(它水解稳定性差)活性染料的反应活泼性,明显地较K型活性染料为高;它在印花后汽蒸固着时间一般仅需3min,比K型活性染料缩短汽蒸时间1/2。

3.扩散速率与拼色相容性

染料染着的扩散速率高,表示染料向纤维内部扩散较快,使纤维染透所需的时间短,有利于减少因纤维结构的不均匀,或因固着条件的原因造成渗移不一而形成块面不匀,从而获得表面给色均匀的产品。扩散速率的大小,取决于染料分子结构和形态以及纤维微隙的大小。纤维的微隙小,形成扩散的机械障碍,染料分子通过微隙的几率就比较低,扩散就比较缓慢,若染料分子大而纤维微隙小,则染料分子就不能或难以进入或通过,若染料分子小,而纤维微隙大,则有利于染料分子的扩散。因而采用不同类型品种染料来进行拼色时,必须考虑到两种或两种以上染料相互间的扩散性能。

染料拼色相容性在不同印花方式中,它们所显现的情况是不同的。滚筒印花时,色浆通过较大的压力印在织物上,帮助它在织物上渗透,并向纤维间扩散,从而具备较多的与纤维起化学反应的机会。

平版筛网印花可以通过刮刀或磁棒多次往复刮印以利色浆向织物纤维间渗透。而圆网印花,由于色浆所受到的压力较轻,色浆大部分堆聚在织物表面,不易渗透到纤维内部,染料与纤维的有效接触机会就大为降低。在这种情况下,染料分子结构的大小,染料渗透扩散性能,以及染料对纤维亲和力高低等的差别就成为发生固着率高低、色泽差异的主要原因。再加之印花速度、烘燥条件以及有些染料对固着条件(汽蒸方式、蒸汽压力、湿度、温度、时间等因素)变化的敏感性,均将影响拼色时的色泽重现性,即在实际生产中产生色光差异之弊。为此,必须选择一些在工艺条件的参数变化较多的情况下,即对纤维亲和力较低、匀染性较好、固着条件对其影响较小、印花固色率近似的品种来拼色,这样既有利于染料的充分利用,又可防止色差的产生。

对活性染料扩散性能对比测定,可以用染料经过扩散透过粘胶纤维薄膜层数的多少来进行评定。

在印花时,供给织物的印花色浆基本上是定量的,而且印花色浆印上织物至烘干所经历的时间又短暂。因此,在印花过程中,染料对织物的转移也基本上由染料移染扩散性能来决定。

染料相对移染性的测定,可以将两种待测的染料,配制成1%浓度的溶液等体积拼混,在色层分析滤纸或定量分析滤纸上做点滴试验,比较两者渗圈的分布状态。

印花用的活性染料要求扩散性好一些,这样有利于染料在汽蒸时从糊料膜层向纤维内部移染,有利于不同色泽的染料品种进行拼色时的重现性。