集萃印花网 CCEDPW.COM 版权所有

E-mail:YONG_JIA@126.com

Copyright©2003- ccedpw.com. All Rights Reserved

粤ICP备09137305号 客户服务

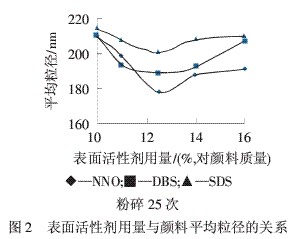

2。1。2表面活性剂用量

从图2可看出,3种表面活性剂用量均为12。5%时,可使颜料颗粒的粒径达到最小,表面活性剂用量过大或不足都对减小颜料粒径不利。原因是:表面活性剂用量不足时,不能将颜料粒子表面完全有效包覆,细小的颗粒容易相互吸引而造成聚集,颗粒变大。当用量达到最佳时,能将颜料粒子表面完全包覆,此时颜料粒子间的排斥作用最大;若表面活性剂用量过高,多余的未被颜料粒子吸附的表面活性剂进入到分散体系中,对颜料表面的双电层起压缩作用,使双电层变薄,颜料粒子间的斥力减小,导致粉碎后细小的颗粒很快发生团聚。[6-7]

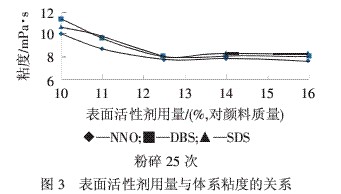

2。2表面活性剂用量对颜料分散体系粘度的影响

从图3可以看出,随着表面活性剂用量的增加,体系粘度急剧下降,达到12。5%时趋于较低值;当用量继续增大后,体系粘度也不发生明显变化。原因是:当表面活性剂用量较少时,颜料颗粒表面未被表面活性剂有效覆盖,由布朗运动等引起的颗粒碰撞,使未吸附表面活性剂的颗粒表面发生粘贴、团聚,体系的粘度较高。随用量的提高,表面活性剂在颜料粒子表面的吸附量增加,增大了颗粒间的斥力作用,有效阻止了颜料粒子间的絮凝,拆散了粒子之间的空间网状结构,结构粘度减小,流动性能得到提高。当表面活性剂用量达到饱和吸附以后,吸附在颜料粒子表面的表面活性剂不再增加,体系粘度也不再发生大的变化。[9]

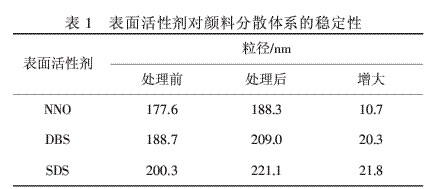

2。3表面活性剂对颜料分散体系稳定性的影响

颜料分散体系在应用、储存、运输等过程中往往要经历各种温度的变化,体系要具备常温下稳定的能力,还要有一定的耐温度变化能力。表面活性剂对颜料分散体系的稳定性见表1。

从表1可看出,在经历了温度变化以后,颜料粒径都变大,表明发生了一定程度的聚集。用NNO作为分散剂的体系,颜料粒子的平均粒径增大10。7nm,明显小于使用另外两种表面活性剂的体系,表明NNO对该体系有更好的分散稳定作用,这是不同表面活性剂之间结构及所带电荷数不同造成的。表面活性剂NNO本身具有萘环结构,可以和颜料粒子表面形成更为牢固的吸附,且其所带电荷数高于其他两种表面活性剂,因此,其对分散体系的稳定作用也更强。阴离子表面活性剂的分散稳定作用可解释为双电层的同性电荷相斥作用,有机颜料粒子在水性介质中分散时,颜料粒子表面吸附一层阴离子表面活性剂,而反离子在其外层形成扩散层,即双电层结构。当具有双电层结构的两个颗粒相互靠近时,带电质点受到电荷斥力而相互分开,颜料颗粒不容易靠近,使体系获得一定的稳定性能。