集萃印花网 CCEDPW.COM 版权所有

E-mail:YONG_JIA@126.com

Copyright©2003- ccedpw.com. All Rights Reserved

粤ICP备09137305号 客户服务

2.1.3 胶体保护剂的影响

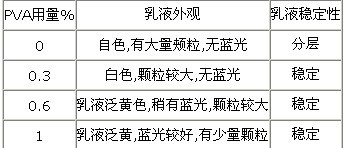

无皂乳液聚合过程中无需添加乳化剂,但为了使制得的乳液稳定,需在反应体系中加入胶体分散保护剂。聚乙烯醇(PVA)具有独特的皮膜柔韧性、平滑性、耐油耐溶剂性、气体阻绝性、耐磨性和透光性等优点,可作为无皂乳液聚合时的胶体分散保护剂。但PVA一般不单独使用,而与淀粉、塑胶、合成树脂、纤维素衍生物及各类表面活性剂相互混溶,以提高稳定性。本试验选用水溶性的羧甲基纤维素钠(用量为0.14%)与PVA混溶,以进一步起到增稠、乳化和稳定的作用。由于羧甲基纤维素钠的粘度很大,所以PVA的用量不宜过高。胶体保护剂PVA用量对聚合乳液性能的影响见表1。

表1 PVA用量对乳合乳液性能的影响

聚合反应过程中,当PVA用量增大到一定程度后,聚合物在固定的空间(PVA界面膜)中进行链增长,使乳胶粒子大小趋于均一,同时也能有效地防止粒子的暴聚。当PVA用量过高时,聚合物的玻璃化温度大幅提高,其制成的膜脆、硬,且断裂强度下降,用于涂料印花后,织物手感僵硬;此外,大量粒子被包裹在PVA界面膜内,使得部分粒子无法发挥作用。因此,PVA的用量应视聚合过程(乳液稳定性和最终的织物风格而定。由表1知,PVA用量为聚合单体总质量的1%时,丙烯酸酯无皂乳液的稳定性和应用性能较佳。

2.1.4 交联单体的影响

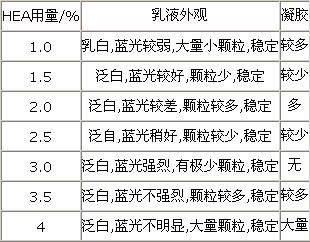

无皂乳液聚合过程中,加入交联单体可提高乳液的粘度和耐水性。分别采用N-羟甲基丙烯酰胺(NMA)和丙烯酸羟乙酯(HEA)为交联单体,进行无皂乳液聚合。结果发现,NMA无法完全溶解且会使反应体系出现凝胶,从而影响乳液的外观及粒径。此外,由NMA制备的乳液用于涂料印花时,其会在焙烘过程中释放出甲醛,对人体和环境造成危害。综合考虑,选用丙烯酸羟乙酯作为无皂乳液聚合的交联单体。

HEA用量对聚合乳液性能的影响见表2。

表2 HEA用量对聚合乳液性能的影响

由表2可知,HEA用量较低时,随HEA用量增加,聚合乳液的稳定性增加;当HEA用量超过3.0%时,聚合乳液的性能大幅度下降,且凝胶现象剧增。这可能是由于交联单体增加:交联程度增加,聚合乳液的粘度稍大,稳定性变差,出现凝胶。综合考虑,选定丙烯酸羟乙酯(HEA)用量为3.0%。

2.1.5 功能单体的影响

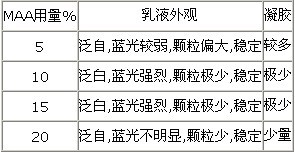

在无皂乳液聚合中引入少量甲基丙烯酸或丙烯酸水溶性单体进行共聚,可制得粒径小、分布均匀的乳液,并改善乳液的贮存稳定性、机械稳定性、化学稳定性和成膜性等。

本试验尝试采用两种功能性单体丙烯酸(AA)和甲基丙烯酸(MAA)进行共聚,结果发现,聚合体系中加入AA单体后,乳液不稳定。这可能是由于AA的亲水性相对较强,易在水中发生均聚而导致聚合过程和最终乳液不稳定。而在聚合体系中加入MAA后,聚合过程和最终乳液的稳定性较好。这可能是因为MAA的结构中比AA多一个甲基(-CH3),亲油性增强,从而起到较好的乳化、分散作用。MAA对聚合乳液性能的影响见表3。

表3 MAA用量对聚合乳液性能的影响

根据表3结果,并结合聚合乳液的应用性能,最终确定MAA用量为10%。

2.1.6 丙烯酸酯无皂乳液的性能

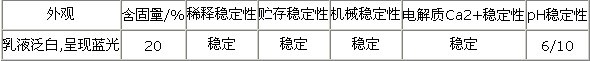

由优化的无皂乳液聚合工艺制备的丙烯酸酯类乳液的性能见表4。

表4 丙烯酸酯类涂料印花粘合剂的性能

由表4可知,除乳液的耐酸性较差外,其它各项性能均良好。这是因为,处于一定的酸性条件下,该乳液体系乳胶粒表面的羧基负离子会吸收质子而变成羧酸,导致乳胶粒相互粘连而发生凝聚。

2.2 丙烯酸酯无皂乳液的性状分析

2.2.1 DSC分析

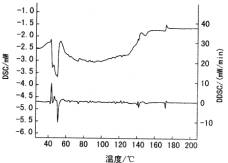

图2为丙烯酸酯无皂乳液的DSC图。

图2 丙烯酸酯无皂乳液的DSC图

由图2可知,DSC图中只存在一个转变温度,即玻璃化温度(Tg=49.3℃),说明合成的丙烯酸酯类无皂乳液为共聚物,并非自聚物。由DSC分析可知,丙烯酸酯单体聚合属于自由基聚合反应,在反应过程中没有发生均聚和自聚。但由于反应时加入了功能性单体和胶体保护剂(它们的玻璃化转变温度较高),导致聚合物的玻璃化温度大大提高,将此聚合物用作织物印花的粘合剂会使织物手感变硬,因此,还需进一步改进合成工艺,以使织物获得更好的手感。