集萃印花网 CCEDPW.COM 版权所有

E-mail:YONG_JIA@126.com

Copyright©2003- ccedpw.com. All Rights Reserved

粤ICP备09137305号 客户服务

3.4 引发剂用量对聚合乳液的影响

引发剂是乳液聚合配方中最重要的组分之一,引发剂的种类和用量直接影响产品的产量和质量,并影响聚合反应速率和乳液聚合过程,对所采用的引发剂有着特殊的要求[9]。

本论文采用过硫酸铵为引发剂,过硫酸铵(APS)有比过硫酸钾(KPS)更好的溶解性。过硫酸铵在水相中受热分解产生自由基,当APS用量过小时,引发的自由基少,聚合反应慢,聚合不完全,导致单体转化率低;另一方面,引发剂分解,形成离子“碎片”,在乳液粒子表面起稳定作用,当离子“碎片”较少,粒子表面电位下降,致使粒径增大甚至相互粘结,乳液体系遭到破坏[10]。当APS 用量加大时,体系中自由基数目增多,聚合速率加快,体系粘度上升,成核粒子数目增多,乳液粒径减小,反应热难以排出,乳液容易产生暴聚;另一方面引发剂用量过大时,容易使乳液聚合过程的稳定性降低,凝胶增大,主要是因为过量的引发剂和乳化剂起到了电解质的作用。因此引发剂用量的选择必须适量,过多或过少都会影响聚合乳液的性能。APS的用量一般为单体的0.2%~0.8%,本论文中选择引发剂为单体的0.5%,得到了综合性能良好的苯丙乳液,其单体转化率达98%以上,产生的凝胶量少,乳液稳定,粒径较小。故选择引发剂用量为0.5%。

3.5 苯乙烯用量的影响

3.5.1 苯乙烯用量对乳液性能的影响

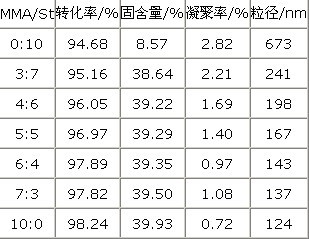

固定乳化剂用量2.5%、引发剂用量0.5%,保持BA、EA、AA等的用量不变,在相同的聚合温度及聚合反应时间下通过调节不同的MMA/St配比(质量比)合成聚合乳液,所得乳液的各项测试指标见表1。

表1 苯乙烯用量对乳液性能的影响

由表1 可见,随着苯乙烯含量的增加聚合乳液的稳定性降低,产生的凝胶量增加,凝聚率呈现上升的趋势,苯乙烯完全取代甲基丙烯酸甲酯时产生的凝胶量最多,凝胶率可达2.82%。伴随着乳液稳定性的降低,单体的转化率也随着苯乙烯含量的增加而降低,之所以产生这些变化主要是受单体在共聚物中的溶解性、单体的相容性、亲水性以及分子量等因素的影响[11]。纯丙乳液中丙烯酸乙酯与甲基丙烯酸甲酯及丙烯酸丁酯的相容性好,三者共聚的链结构均匀,乳液稳定,而苯乙烯与丙烯酸酯类单体的相容性稍差,势必影响单体转化率及聚合乳液的稳定性;同时苯乙烯单体在水中溶解度很小,只有0.027%(25℃)[12],而MMA 为1.5%,也直接影响了聚合乳液的稳定性及单体转化率。从表1中还可得知聚合乳液的粒径随着苯乙烯含量的增加而上升,苯乙烯完全取代甲基丙烯酸甲酯时乳液粒径可达到600nm以上,这是由于随着St用量的增加,MMA相应减少,水相成核几率减小,乳胶粒数目减小、粒径增大;此外苯乙烯参与共聚降低了聚合物乳胶粒的水溶性,需要较多的乳化剂来稳定乳胶粒,相当于乳化剂效率降低,导致乳胶粒数目减小,从而粒径增大。当MMA/St=6:4时,苯丙乳液的粒径较小,转化率高,产生的凝胶量少,为较优的组合。

3.5.2 苯乙烯用量对涂膜吸水率的影响

将合成的不同MMA/St配比的苯丙乳液经真空烘箱烘干,采用称重法测定其涂膜吸水率,测试结果见图5。

图5 苯乙烯含量对涂膜吸水率的影响

由图5 可见,随着苯乙烯含量的增加,乳液的涂膜吸水率降低,且随着苯乙烯含量的逐渐增大,涂膜吸水率变化趋缓。当MMA/St=6:4即苯乙烯取代40%的甲基丙烯酸甲酯时,涂膜的吸水率可降到21%左右,而纯丙乳液的涂膜吸水率达到40%甚至更高。因此通过苯乙烯改性丙烯酸酯乳液,引入疏水性较强、水汽透过率低的苯基,可显著降低丙烯酸酯乳液的涂膜吸水率,大大改善纯丙乳液的耐水性。

3.5.3 苯乙烯对乳液耐热性的影响

将合成出的纯丙乳液及苯丙乳液经真空烘箱干燥成膜后,采用TG 209F1热重分析仪测试,N2气氛下,升温速率20k/min,其热失重曲线如图6所示。

图6 纯丙与苯丙的TG曲线

由图6 可知,苯乙烯改性的丙烯酸酯乳液耐热性较纯丙乳液有所提高,纯丙乳液的的起始失重温度在388.955℃,而苯丙乳液的起始失重温度为392.076℃,这是由于苯乙烯链段的引入,可使主链变得僵硬,刚性增大[13],抑制了聚合物分子的运动,从而提高了聚合物的耐热性。