集萃印花网 CCEDPW.COM 版权所有

E-mail:YONG_JIA@126.com

Copyright©2003- ccedpw.com. All Rights Reserved

粤ICP备09137305号 客户服务

【集萃网观察】KB-S系列助剂涂料印花的特点是:手感柔软、色牢度优异、能基本适用于各种纤维织物。用短流程工艺生产,印花烘干落布,在定型机上高温固色兼拉幅后即成品,较为理想。虽然助剂价格较高,但用于真丝绸、人棉、涤纶仿真丝印花以取代习用的染料印花,织物手感基本不受影响、色牢度超过染料、正品率可提高、节约劳动力、节能、减少污水排入...其综合成本仍是降低的。

“KB-s系列助剂涂料印花初探“一文在‘染整技术1998年第4期上刊登后,感兴趣的同行询问有关KB-s各只助荆的作用、综合成本降低的结论是如何得出来的....等等;为此我们进一步做了些实验,撰写此文,并以真丝绸印花为例,介绍采用KB-s助剂涂料印花其综合成本低于习用的酸性染料印花的计算。

1 KB-s助剂各组份的作用及其相互关系

KB-s助剂包括SA、SB、SC三组份 三者混合调制成原糊,加入涂料后,即可印花。

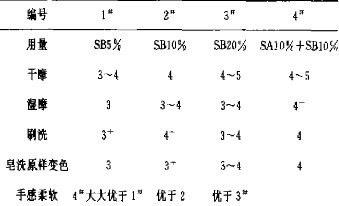

SC为米黄色稠厚液,pH6.02,在使用上相当于涂料印花中的合成增稠剂,将适量的SA+SB(10%+10%),用SC及各厂习用的几只合成增稠剂分别调糊,用红FTR2%在丝绸上印花,180℃×1.5min固色后作对比,其得色深浅,色牢度均略有不同,见表1:

表1 SC与各合成增稠剂对比

由表1,综合看SC稍优,可能系同一厂家生产与SA及SB相容性较好的缘故。

SB为白色乳浊液,pH为8.14,使用中起到一高温自交链粘合剂作用,含固量为4O%左右。色牢度随其用量增加而愈好,但手感则随sB用量递增而愈来愈硬。当涂料用量为2%时,SB用量超过1O%后,色牢度改善不明显。见表2:

表2 不同用量SB的色牢度手感

注:印花丝绸上,红FTR2%,180℃ ×1.5min

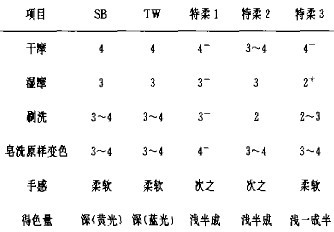

SB本身成膜亦较柔软,与海立柴林Tw 及三只省内国产特柔粘合剂相比,结果见表3。SB除色光略不同外,各方面均能与Tw 媲美 手感与色牢度均超过省内特柔。特柔3手感亦软,但得色浅且牢度差,无论SB、Tw 或特柔3单独使用,在丝绸、人棉、仿丝绸上印花,其手感均远不符合要求。

表3 柔软型粘合剂对比

注:粘合剂lO%、PTF糊、红FTR4%印在丝绸上,180℃ x1.5min固色

SA系乳白稍稠液体,pH值8.14。若SA单独与SC成糊加入涂料调成色浆印花,色牢度甚差。SA10%+SC2%+耐高温红FTR2%在丝绸上印花,固色条件180℃x1.5min,其色牢度干摩仅2级,湿摩1~2级、刷洗与皂洗原样变色均为1级。但SA与SB合用后,不仅色牢度有所提高(见表2),而且柔软程度太大改善,已能达到真丝绸、人造棉及仿丝绸的手感要求。SA用量愈多,手感愈好,色牢度亦随之升高,如湿摩牢度。当SB用量固定为12%时,SA6%为2~3级、8%为3级、1O%为3~4级。但当SA继续增加手感更软,而色牢度几乎不再提高。因此SA与SB用量之比似乎以1:1~1.5为恰当,而SA最高用量不必超过10%。

涂料印花中,在研制粘合剂考虑各单体配比与玻璃化温度时,手感与牢度这一对矛盾便已突出而很难兼顾。因此在印制时,为了提高色牢度,往往在涂料色浆中加入热固型树脂(如2D或6MD),但手感随之变硬。为了改善手感,通常在色牢度优良的粘合剂调制的印花色浆中加入柔软剂。但以上两种办法,均不能彻底解决手感与牢度这对矛盾。SA既能起到交链架桥剂或热固型树脂的作用,又能起到柔软剂的作用,较好地解决了这个问题,所以认为SA应是两者的复配乳液或两者的化合物。

KB-s系统被称为反应型涂料印花,据说能产生反应基,将涂料固着在各种纤维上。我们认为在SA与SB中大约有羟基、羧基、氨基、N羟甲基、酰胺基、环氧乙基....等好几种基团存在,在一定条件下能相互反应。如:N-羟甲基与N-羟甲基之间;酰胺基与羧基之间;羟甲基与羟基之间。经过高温焙烘,聚合形成网络状具有较好牢度的皮膜,同时也带来柔软的手感,因此我们估计这些基团是联结在某种树脂或柔软剂上 从理论上说这些活泼基团亦能与各种纤维起到化学反应而结合,如对纤维素纤维中的羟基,蛋白质纤维与聚酰胺纤维中的氨基与羧基...等,但有人认为这种化合因素对牢度的影响关系不大。因此KB-s体系在各种纤维上印花能获得良好色牢度及优异手感,其粘接力主要究竟是化学键力、范德化力、氢键力、抑仅仅是由于粘合剂充满纤维表面及其缝隙之处,固化后在界面区产生的啮合力?还有待证明。

2 不同涂料浓度与KB-s助剂用量

要使印花织物既有良好的色牢度、柔软手感,兼考虑到成本,需根据涂料的浓度来确定KB-s助剂的用量。一般说来,随着涂料浓度递升,KB-s助剂用量亦相应增加,鉴于KB-SC用量多少,似乎与原糊及色浆的厚薄有关,而对色牢度、手感影响不大,故只考虑SA+SB的用量。我们对丝绸印花以下列最低色牢度等级作为临界线,以确定SA+SB用量与其相对应的涂料范围,即皂洗原样变化4级、干摩擦4级、湿摩擦3级、刷洗3级。

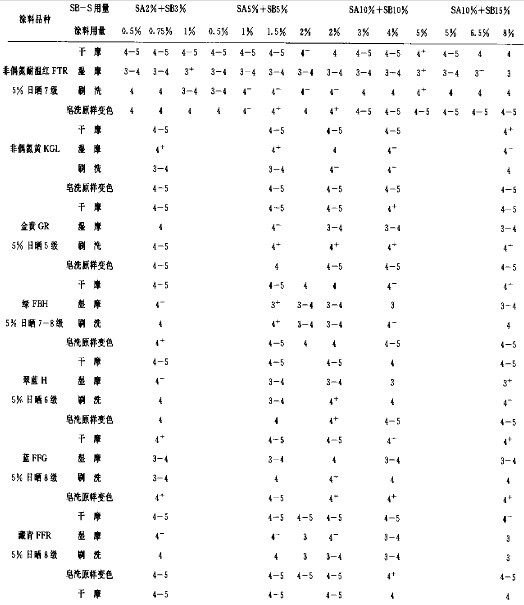

在采美涂料印花色浆中,选了9只日晒牢度较好的9只涂料,进行丝绸印花,结果见表4

表4 不同涂料与KB-s用量及色牢度的关系

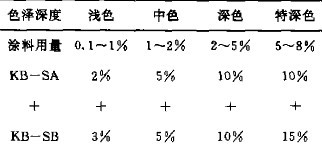

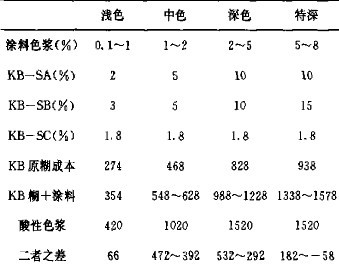

根据表4的数据,将其分为浅色、中色、深色、特深色四档,列出不同范围涂料浓度相对应的KB系列助剂用量于表5中

表5

在同一实验中,还可以看出各种涂料的提升力不尽相同,可分二类。第一类如红FTR、蓝FFG、紫F4B、藏青FFR等。浓度达5%时,色泽已相当深浓,即使增加至8%,差别不大。SB用量10~12%足矣 第二类如绿FBH、黄KGL、金黄GR、翠蓝H、棕2806等,当浓度超过5%时,色泽提升仍较明显,至8%则浓而深,再以上基本不再增深。这一类的特深色,SB用量需15%。

黑、白涂料色浆由于内中碳黑与钛白粉含量高于各色色浆中所含颜料量,故需用较多的SA+SB,方才能获得一定的色牢度。

我们分别用A、B处方与黑(采美抗焦黑)8%、白(天鹅)8401 30 %进行试验。

A处方:SA10%;SB15%+SC2%;

B处方;SA10%;SB20%+SC2%;

结果;用处方B,黑涂料的色牢度为,皂洗4级,干摩3~4级,湿摩3级,刷洗3~4级。我们认为已足够,可以定下处方为SA10%+SB20%+SC2%。对白涂料8401而言,遇KB-SC凝聚而不相容,需用A浆(白火油乳化浆),但甩上处方印花后的刷洗牢度极差,即使SB的用量加至30%~40%,仍达不到2级。

3 成本桉算

KB-s涂料印花助剂系列的价格,高于国内一般粘台剂加合成增稠荆的价格。如按表5颜色深浅分档,则每100公斤KB-s原糊的成本相应为:浅色274元;中色488元;深色828元;特深色938元。

以上成本用于丝绸印花,不仅可行,而且节约显著。阐明于下:

3.1 色浆上的节约

以KB-s体系+涂料与酸性染料(多数国产)+糊料+印花助剂的成本对比,列表于表6:

表6 成本对比(元/1OO公斤色浆)

注:(1)母料以80元/心斤计(表4)中的采美9只涂料平均价.内中绝太多数不含偶氮);(2)醚性色浆成本系苏州某厂提供,该厂多数据使用国产染化料。妄平均成本为1000元/千米。如果根据吴江某厂多凝用进口染化料。色浆成本为1300~1500元/千米,则用涂料印花节约费用更大。

从表6可见,每一百公斤印花色浆,用涂料比用酸性染料的节约为:浅色66元、中色392~472元、深色292~532元、特深色182元或多用58元(用8%涂料时),平均节约173~313元,以每百公斤色浆印2000米计,则一万米丝绸用涂料取代酸性染料印花,可节约865~1 565元。

3.2 采用短流程工艺,减少蒸化、水洗二工序,但需高温拉幅固色 平衡后带来的节约。

a.蒸化。一般用Q851—160蒸化机。容绸量约200米。工艺条件120℃蒸20~40分钟。约消耗蒸汽75~150公斤。蒸化一万米印花丝绸需捎耗蒸汽10000/200×75 150 37500 75000公斤3.75吨~7.5吨,每吨蒸汽价93元。93元/吨×375(~7.5) 348.75元(~697.5元)。

b.水洗。一般用SFP4平幅水洗机,该机由A、B两组组成,车速开40米/分或2400米/小时。每一万米印花布需开1000/2400=4.17小时。

(1)水 A、B两组每小时约耗水20吨,万米印花布耗量80.34吨,每吨水价1.03 元,则万米印花布用水价为1.03元×80.34=82.75元。

(2)电:A、B两组装机容量63千瓦(直流),运行时每小时约耗电45度,万米耗电45×4.17=187.65度每度电价0.60元 ,则一万米印花布经平洗需0.60元/度×187.65度=112.59元。

(3)汽:A、B两组每小时耗蒸汽1.5吨,一万米印花布则耗汽1.5吨×4.17=6.26吨,每吨蒸汽价93元。一万米印花丝绸经过平洗A、B两组需耗蒸汽费用93元/吨×6.26吨=582.18元 水洗工序总能源费用为 (1)+(2)+(3)即82.75+112.59+582.18=777.52元/万米。

来源:印染在线 作者:邵 霞,蔡明训