集萃印花网 CCEDPW.COM 版权所有

E-mail:YONG_JIA@126.com

Copyright©2003- ccedpw.com. All Rights Reserved

粤ICP备09137305号 客户服务

【集萃网观察】固色剂是纺织印染行业中最常用的助剂之一,双氰胺一甲醛缩合的树脂固色剂Y作为直接染料与活性染料的固色剂时至今日仍有广泛的应用,但整理后的织物具有很高的游离甲醛量.欧洲委员会起草的REACH法规、Oeko—Tex。Tandard 100等都对织物的甲醛含量做出了严格限制;同时我国也出台了《清洁生产促进法》、《纺织品甲醛含量限定》、GBl8401—2003《国家纺织产品基本安全技术规范》等相应法律法规,所有这些法规对化学品和下游纺织品服装的出口作了严格限制,所以无甲醛类固色剂将是纺织用固色剂的发展趋势.我国印染行“十一五”规划纲要提出要“推行清洁生产,降低能源消耗”.纺织行业大量“三废”排放造成的环境影响已经引起政府和社会各界的关注,人们对纺织品生态性的要求越来越高,这些都要求有适应印染行业新工艺、新技术所需的绿色、环保、高效、节能的新产品.开发高效环保的无醛固色剂及其清洁生产工艺,逐渐提升纺织印染行业的清洁化生产,增强纺织品行业的产业结构与国际竞争力,对于实现我国经济社会全面、协调、可持续发展具有迫切的现实意义与重要的战略意义.

1 实验

1.1材料与仪器

药品:二甲胺、环氧氯丙烷、氢氧化钠(99%)、冰醋酸、二乙烯三胺、二甲基二烯丙基氯化铵、二烯丙基胺、聚丙烯酸钠、偶氮二异丁腈、异丙醇、盐酸(37%)、稳定剂,均为工业级.

仪器:JB一300一D型强力电动搅拌器(上海标本模型厂);TG328A型分析天平(上海精科仪器厂);NDJ—1旋转式粘度计(上海精科仪器厂);2XZ一0.5型旋片式真空泵(浙江黄岩医疗器槭厂);HS型高温样机、KL—EL—A电动轧车(佛山科伦机电公司);摩擦仪YB571一Ⅱ(温州大荣纺织仪器有限公司).

1.2无醛固色剂的合成

加人二甲胺、二乙烯三胺和去离水,滴加环氧氯丙烷,然后在(60±2)℃下搅拌反应6 h,冷却到室温,加入冰醋酸调节pH值到5.5-6.5,得到产物P1.

加入二烯丙基胺、二甲基二烯丙基氯化铵和去离子水,调节pH值到4.5后升温,加入聚丙烯酸钠,于80~85℃滴加偶氮二异丁腈的异丙醇溶液,保温6 h反应结束,得到产物P2. 加入P1、P2、水和稳定剂,搅拌均匀,然后滴加氢氧化钠和环氧氯丙烷,(55±2)℃保温反应10 h,冷却到室温,用盐酸将pH值调到5.0~6.0,最后得到高效环保无醛固色剂(金黄色透明粘稠液体).

1.3固色工艺

染料染色→固色剂固色→水洗→烘干→色牢度测试.

浸轧(二浸二轧,轧余率75%)→烘干(105℃)→焙烘(150℃,2 min).

1.4测试

摩擦牢度:参照GB/T 3920—2008纺织品色牢度试验耐摩擦色牢度;再按GB/T 251—1995评定沾色用灰色样卡规定目测并评级.

皂洗牢度:参照GB/T 3921—2008纺织品色牢度试验耐皂洗色牢度;然后按GB/T 250—1995评定变色用灰色样卡和GB/T 251—1995评定沾色用灰色样卡规定目测并评级.

2结果与讨论

2.1无醛固色剂对活性染料染色织物固色效果的影响

2.1.1棉布活性染料染色

染色[Rifafix Red 3BN 150(Rifa)6%(owf),Rifafix Yellow 3RN 150(Rifa)1.6%(owf),浴比1:30,Na2S04 80 g/L,Na2CO3 20 g/L,60℃,45 min]→水洗→皂洗→烘干.

2.1.2不同无醛固色剂固色效果对比

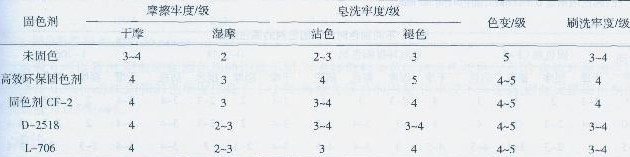

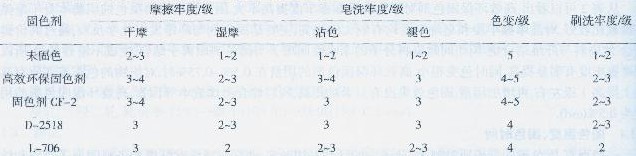

不同无醛固色剂对活性染料染色织物固色效果对比实验见表1.

表1 不同固色剂对活性染料染色织物固色效果对比 注:固色剂用量为0.5%(owf),温度50℃,时间30min.

从表1看出,不同固色剂对活性染料染色织物固色效果不同.固色后织物的湿摩擦牢度、皂洗牢度和刷洗牢度都有提高,色变很小,且高效环保固色剂的固色效果达到或优于市场同类固色剂.

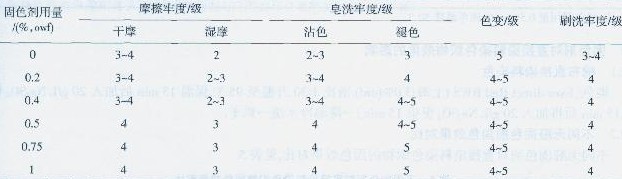

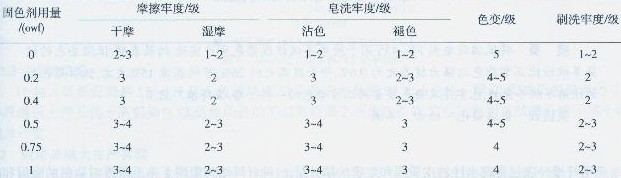

2.1.3 固色剂用量

不同固色剂用量对活性染料染色织物的影响见表2. 表2固色剂用量对活性染料染色织物固色效果的影响 从表2可以看出,高效环保固色剂对织物的干摩擦牢度提高不大,因为活性染料染色的织物本身干摩擦牢度就比较好.对湿摩擦牢度和皂洗牢度均有较大的提高,主要是固色剂与纤维发生化学反应,通过共价键结合,使染料与纤维结合更牢固.同时染料分子的亲水性阴离子与固色剂阳离子结合,生成不溶性的盐,所以湿摩擦牢度有明显提高,同时色变很小.高效环保固色剂的用量在0.5%~0.75%时,对织物的色牢度在原有基础上提高1级左右,再增加用量,固色效果没有显著的提高,所以综合考虑成本等因素,高效环保固色剂的用量为0.5%(owf).

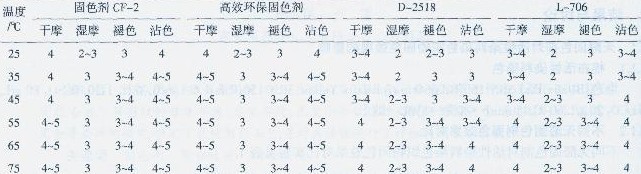

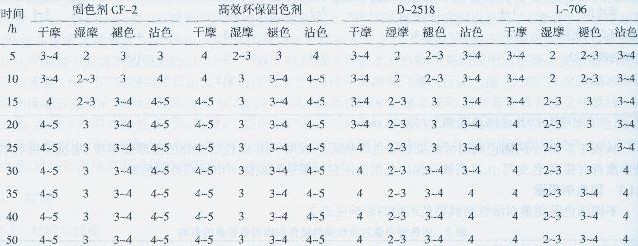

2.1.4固色温度、固色时间

一般而言,固色剂的分子质量越大、分子中的活性基团越多,则它与纤维素纤维和染料阴离子反应和结合的机会就越多,即固色反应的温度越低、时间越短.从表3和表4反应的实验结果可以看出:高效环保固色剂在35~65℃都具有优异的固色效果,且固色效率高、固色时间相对较短.

表3不同温度下固色剂固色效果级 注:固色剂用量O.5%(owf),固色时间30min.

表4不同固色时间下固色剂的固色效果 级 注:固色剂用量0.5%(owf),固色温度50℃.

2.2 固色剂对直接染料染色织物效果的影响

2.2.1棉布直接染料染色

染色[Ever direct Red BWS(上海)3.O%(owf),浴比1:30,升温至95℃,保温15 min后加人20 g/L Na2SO4促染,15 min后再加入20 g/L Na2SO4促染15 min]→降温冷水洗→烘干.

2.2.2不同无醛固色剂固色效果对比

不同无醛固色剂对直接染料染色织物的固色效果对比,见表5.

表5不同固色剂对直接染料染色织物固色效果对比 注:固色剂用量为0.5%(owf),温度50℃,时间30 min

从表5可看出,高效环保固色剂对直接染料染色织物的固色效果较为理想,固色后织物的湿摩擦牢度、皂洗牢度和刷洗牢度都有提高,色变很小,且高效环保固色剂的固色效果达到或优于同类其他固色剂.

2.2.3固色剂用量

不同固色剂用量对直接染料染色织物的影响见表6.

表6环保固色剂用量对直接染料染色织物的固色效果 注:固色温度50℃,时间30 min

从表6可以看出,高效环保固色剂的用量不同,对直接染料染色织物固色效果也不同.高效环保固色剂的用量在O.5%(owf)时,织物的色牢度提高了1~2级,再增大固色剂用量,色牢度不再提高,因此无醛固色剂的最佳用量为0.5%(owf).

3结论

高效环保固色剂用于活性和直接染料染色织物固色,用量为0.5%(owf),35~65℃固色15~25 min,固色后织物的湿摩擦牢度、皂洗牢度和刷洗牢度在原有基础上提高1级左右,同时色变很小,固色效果达到或优于市场同类固色剂. 来源: 印染在线 作者:杨大昆,王雷