集萃印花网 CCEDPW.COM 版权所有

E-mail:YONG_JIA@126.com

Copyright©2003- ccedpw.com. All Rights Reserved

粤ICP备09137305号 客户服务

【集萃网观察】1 前言

苎麻纤维刚性大,抱合力差,成纱毛羽多。通过纱线上浆,利用浆料在烘筒热烫作用下,使毛羽烫平,使茸毛减少,以提高织布效率与坯布质量。目前上浆用浆料还是以聚乙烯醇(PVA)为主,一般印染加工采用碱剂使PVA在高温湿态条件下中膨化,再充分热水洗去除浆料,退浆率一般都低于90%,且耗汽、耗水较多。然而PVA仅仅是膨化溶解,而非降解,污水处理难度较大,成本较高,织物手感也受PVA的影响,染色过程中易出现因退浆不匀等造成色花的问题。我们采用碱剂退浆,通常利用多种表面活性剂的分散、乳化作用来处理,但PVA在高温洗涤过程中仍有较强的反粘附力,织物上仍保留了PVA,有时还会产生浆斑。为此,我们采用上海泷腾化工有限公司的氧化退浆剂LT-203,效果明显。

2 前处理工艺及条件

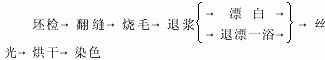

2.1 工艺过程

2.2 织物规格21S×21S60×6063英寸纯苎麻平布

2.3 烧毛用汽油气化烧毛,二正二反,车速90~95m/mi2.4 退浆、漂白

2.4.1 设备 R-BOX蒸箱

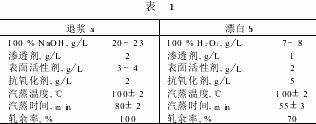

2.4.2 工艺 A工艺 常规工艺(表1)

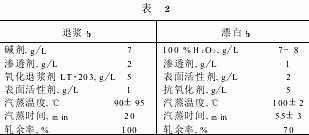

B工艺 氧化退浆→漂白工艺(表2)

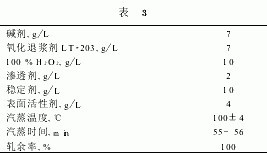

C工艺 退漂合一工艺(表3)

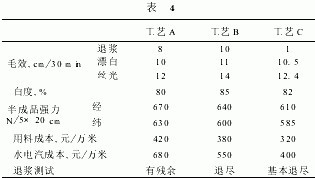

2.4.3 A、B、C三种工艺效果比较(表4)

注:成本计算指按本公司计价标准核算,同时进行丝光工序的三种工艺比较。强力为工艺A最高;毛效、白度为工艺B最好;成本为工艺C最低。

3 染色

工艺流程红外线打底→烘干→轧染机汽蒸并固色

颜色 大红色处方,g/L

活性艳红3BF 50

活性金黄3RF20

活性藏蓝2GF5

增深剂3

促进剂20

红外线打底轧余率52%

三种工艺前处理布染色得色情况及成本如下:以工艺A为基准,工艺B较工艺A处理半成品得色深15%,工艺C较工艺A处理半成品得色深5%~10%;三种处理工艺的半成品染化料成本分别为:工艺A为0.64元/m,工艺B为0.55元/m,工艺C为0.59元/m。成本以工艺B为最低。

4 工艺分析与成本比较

4.1 工艺分析

氧化退浆剂LT-203用于工艺B与工艺C,前处理用水电汽成本都降低,工艺C较工艺A低280元/万米。从退浆效果及相关的测试指标看,用氧化退浆剂LT-203的工艺除强力略偏低(但符合印染布要求),其他指标都有较大改善。特别是工艺B,其PVA可从织物上退净。

分析退浆效果测试结果可知,氧化退浆剂LT-203从整体上讲具有较强优势,主要是氧化退浆剂LT-203能降解PVA浆料,使PVA易从织物上去净,反粘附力较弱。本公司利用氧化退浆剂LT-203在卷染机上生产小批量纯苎麻布中发现,常规工艺根本无法去除的PVA,用氧化退浆剂LT-203轻易地退除了。因此,氧化退浆剂LT-203解决了我厂多品种小批量前处理生产工艺及染色问题,从而进一步降低了生产成本,提高了生产效率与效益。

4.2 成本分析

比较氧化退浆剂LT-203与常规退浆工艺使用成本,以及几种工艺退浆处理半成品染色成本,工艺B为0.643元/m,工艺A为0.75元/m,工艺C为0.662元/m(其他各工序成本一致)若结合前处理半成品测试效果,按我公司年产苎麻布800万米计算,工艺B节约染化料成本69.6万元。此外,用氧化退浆剂LT-203做前处理助剂,其污水处理量减少5%,节约水资源,处理难度大大降低,设备易于清洁,降低操作劳动强度。

4.3 结束语

我公司自使用氧化退浆剂LT-203后,苎麻织物手感有一定改善,生产成本降低较多,劳动用工减少,能确保多品种、小批量、快交货、高质量生产,为我公司赢得了市场,经济效益显著。

来源: 印染在线 作者:汤 迪 湖南益阳益鑫泰印染有限公司(413002)