集萃印花网 CCEDPW.COM 版权所有

E-mail:YONG_JIA@126.com

Copyright©2003- ccedpw.com. All Rights Reserved

粤ICP备09137305号 客户服务

【集萃网观察】互穿聚合物网络结构(InterpenetratingPolymerNetwork,IPN),是一种利用新型复合材料技术制备得到的结构,即两种或两种以上的共混聚合物,分子链相互贯穿,并至少有一种聚合物分子链以化学键的方式交联而形成网络结构[1-3],IPN不同于简单的共混、嵌段或接枝,由于存在着化学交联点,IPN在任何溶剂中都只能溶胀,不能溶解,IPN也不会发生蠕变和流动,使得IPN具有更好的粘接力[4],由于IPN的各种聚合物的Tg(玻璃化转变温度)可选择:选择其中一相有较低的Tg,使得粘合剂具有较好的弹性和柔软性;另一相的Tg较高,用以防止粘合剂发粘。这些特性对于涂料印花用的粘合剂来说都是十分有用的性质,利用此类结构的粘合剂进行涂料印花,手感好、不发粘,而且色牢度高[5-6]。

涂料印花

本文利用微乳液聚合方法,选用丙烯酸酯类单体和有机硅类功能性单体,利用自由基聚合和开环聚合所需条件不一样,在一定条件下,丙烯酸类单体按照自由基聚合机理聚合、八甲基环四硅氧烷按照开环聚合机理聚合,形成同步互穿聚合物网络结构,制备具有互穿网络结构的新型环保粘合剂,由于选用烯酸酯类单体和有机硅类功能性单体,粘合剂在后续加工过程中不释放甲醛,符合环保要求;在合成过程中还添加了一定量的交联单体,使得聚合物大分子在聚合过程中就有一定程度的交联,经过低温焙烘就能成膜,符合当前节约能耗的要求。

1试验

1.1材料与仪器

药品:乳化剂B-196,乳化剂V-20S,甲基丙烯酸,丙烯酸甲酯,丙烯酸乙酯,丙烯酸丁酯,丙烯酸环氧丙酯,丙烯腈,八甲基环四硅氧烷,过硫酸铵,氨水,涂料8301蓝,增稠剂KG-202,

仪器:水浴锅(北京长安科学仪器厂),T18basic型搅拌机(德国1KA实验室技术公司),Y571L染色摩擦色牢度仪(绍兴市元茂机电设备有限公司),Xrite-8400测色配色仪(美国爱色丽公司),M507织物自动硬挺度测试仪(青岛山纺仪器有限公司),Nano-ZS90粒径分析仪(英国马尔文公司)。

1.2聚合工艺

1.2.1预乳化

将反应单体甲基丙烯酸、丙烯酸甲酯、丙烯酸乙酯、丙烯酸丁酯、丙烯酸环氧丙酯、丙烯腈、八甲基环四硅氧烷、乳化刹B-196(1/2量)、水,一起搅拌0.5h.制成预乳液

1.2.2聚合反应

向反应釜中加入水、乳化剂V-20S、另一半化开的乳化剂B-196.混合搅拌10min.慢慢升温。当反应釜温度上升到40℃.加入预乳液的10%,再慢慢升温到55℃,停止加热。然后分别加入引发剂过硫酸铵(1/3量),慢慢升温,直至釜内由乳白色变为淡蓝色。此时温度会急剧上升,一般要努力控制反应釜的温度不超过72℃。在70℃保持20min,滴加剩下预乳液、过硫酸铵,3~3.5h内滴完。滴加结束后,70~72℃下保温反应2h,冷却到45~50℃,加氨水调节pH值6.5~7.0,继续搅拌15min。

1.3粘合剂性能测试方法

1.3.1转化率

准确称取2g样品置于已称重的称量瓶中,加入2~3滴对苯二酚水溶液,150℃下干燥至恒重,并按下式计算出固含量(S)和转化率[7-8]。

S=(m1/m0)×100%

转化率(%)=[(m0×S-m2)/m3]

式k:m0-样品质量(g);m1-样品干燥后的质量(g);m2-配方中不挥发组分的质量(g);m3配方中单体的总量(g)。

13.2胶乳粒径的测定

取10mL微乳液,装入测试皿中.采用Nano-ZS90粒径分析仪测定胶乳的平均粒径。

1.3.3胶乳的稳定性

将粘合剂稀释至固含量为lO%,在离心机上以3000r/min的速度离心分离0.5h,观察有无沉淀及分层现象。

1.3.4摩擦色牢度

存Y57lL染色摩擦色牢度仪上,将5cm×5cm的漂白棉细布的经纬纱方向与试样的经纬纱方向呈45°,试样摩擦部分长度为10cm,然后沿其经向往返摩擦10次,每次往返时间为1s,干摩擦色牢度试验采用干试样,干的漂白棉细布。湿摩擦色牢度试验采用湿的漂白棉细布[含水量为(100%±5),在室温条件下干燥,最后将沾色漂白棉细布在Xme-8400测色配色仪上测定,按照IS0A04标准评定等级。

1.3.5织物手感

将印花织物剪成2.6cm×11.5cm的布条,使用M507织物自动硬挺度测试仪按照ZBW04003-87《织物硬挺度试验方法斜面悬臂法》测定涂料印花织物的刚柔性,以刚度表示,数值越大,手感越硬;数值越小,手感越软。

1.4涂料印花工艺

为了便于测试摩擦牢度及柔软性,从而判断粘合剂的性能,采用涂料印花进行性能测试。

实验织物:纯棉漂白平布:

印花浆处方(%):

涂料8301蓝l~6

粘合剂量20

增稠剂0KG-2024

去离子水X

印花工艺流程:配制印花色浆→印花→预烘(80℃,3min)→焙烘(130℃,1.5min)。

2结果与讨论

2.1合成方式的选择

在聚合过程中,由于八甲基环四硅氧烷的加入,对乳化体系的要求较高;为了使八甲基环四硅氧烷有效地参与反应并减少不稳的漂油现象,必须对聚合方式加以选择。

本实验采用预乳化工艺连续聚合,预乳化工艺是将单休在未进入反应釜之前,在常温下进行充分搅拌,使乳化剂有效地包覆丙烯酸酯类单体及有机硅类功能性单体,形成微乳液,均匀分散在水相中。然后将其逐渐加入到反应釜中,发生化学反应时,由于单体微液滴具有相当大的表面积,极易捕获水相中自由基成核,反应初期主要以单体微滴成核为主,转化率达到一定值时单体微滴消失了,体系内存在的大量乳化剂及少数单体形成的混合胶束继续捕获水相中自由基成核,直至反应结束为止。在整个聚合反应过程中,不断有新的乳胶粒生成,乳胶粒间不存在聚并,乳胶粒通过不断捕捉水相中自由基及单体进行链增长反应而实现体积增大。

2.2乳化剂的选用

由于乳化剂的品种及用量直接影响乳液的稳定性及聚合反应的进行,为此我们对乳化剂进行了筛选,实验过程中选择了由乳化剂B-196、乳化剂V-20S组成的阴离子/非离子复配型乳化剂,并对配比及用量进行了研究,结果如表l、表2所示。

表1不同乳化剂的配比对聚合稳定性的影响

M/m 聚合中的现象 外观 稳定性 0.6 反应慢出现少量凝胶 稍带蓝光的白色液体 出现少量粗粒子 0.8 反应较快 明显发蓝光乳白色液体 稳定 1.0 反应快,乳液均匀 半透明状蓝光明显 稳定 1.2 反应较快 明显发蓝光乳白色液体 稳定 1.4 反应慢出现少量凝胶 稍带蓝光白色液体 出现少量粗粒子

注:*M(B-196)/m(V-20S);使用乳化剂总的质量占乳液体系的质量的2.2%

表2乳化剂用量对聚合稳定性的影响

从表l可以看出,乳化剂B-196与V-20S之间的质量比越近于1,体系越稳定,聚合速率快,乳液的外观透明,且体系明显发出蓝光。这是由于非离子型乳化剂和阴离子型乳化剂复合使用时,两类乳化剂分子交替地吸附在乳胶粒表面上,在离子型乳化剂分子之间楔入了非离子型乳化剂分子,一方面拉大了乳胶粒表面上乳化剂离子之间的距离,另一方面由于非离子乳化剂的静电屏蔽作用,这样就大大降低了乳胶粒表面的静电张力,增大了乳化剂在乳胶粒上的吸附牢度,可使聚合物乳液稳定性提高。同时,离子型乳化剂使乳液稳定主要靠静电斥力,而非离子型乳化剂主要靠水化作用,若两种乳化剂复合使用,既使乳胶粒间有很大的静电斥力,又在乳胶粒表面上形成很厚的水化层,二者的协同作用,可使聚合物乳液具有较大的稳定性。

乳化剂% 聚合中的现象 外观 稳定性 干摩(级) 湿摩(级)

1.1 反应慢出现少量凝胶 乳白色液体 分层 - -

1.5 反应较快 稍带蓝光白色液体 出现少量粗粒子 2 2-3

2.2 反应快,乳液均匀 明显发蓝光乳白色液体 稳定 3 3

3 反应快,乳液均匀 半透明状蓝光明显 稳定 3-4 3

5 反应快,乳液均匀 半透明状蓝光明显 稳定 3 2-3

从表2可以看出,乳化剂用量较低时,出现凝胶块,短时间内分层。可以认为,在本实验条件下,乳化剂用量低于1%,体系不够稳定:乳化剂用量高于2%,体系才趋于稳定。在实验过程中,随着乳化剂用量的增加,聚合速率提高,反应速度加快,乳液的外观发生相应的变化,逐渐变透明,且体系明显发出蓝光,这是由于乳化剂用量加大后,胶束数目增多,成核粒子数目增加,使得乳胶粒子变小。乳化剂用量过大后,聚合过程中易产生泡沫,使得印花色牢度有所下降。综合考虑,实验中发现乳化剂用量应控制3%为宜。

2.3引发剂的用量的影响

引发剂浓度决定着乳液聚合体系内自由基的浓度,从而导致聚合速率即一定时间内的转化率的差异,还会影响胶乳的其它性质。本实验采用过硫酸铵为引发剂,考察了其用量对微乳液的影响。

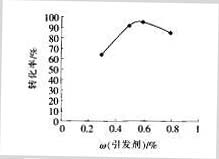

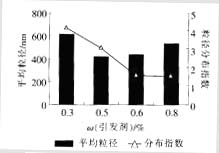

引发剂用量不同时,聚合反应的转化率、胶乳的平均粒径的变化,见图l和图2。

图1 引发剂的用量对转化率的影响

图2 引发剂的用量对胶乳的平均粒径及其分布的影响

从图1可以看出,随着引发剂的用量的增大,单体的转化率先增大后减小,引发剂的质量分数为0.6%时,单体的转化率达到最高为94.6%:从图2可以看出,随着引发剂用量的增加,乳胶粒子的平均粒径逐渐减小,然后又略有增大,粒径分布则一直变窄。引发剂用量较低时,聚合过程主要是发生在以胶束成核机理的乳胶粒子中;引发剂用量较大时,水相中自由基浓度增大,引发水相中单体分子聚合的可能性增加,由低聚物机理成核的胶束数目增多,导致平均粒径有所下降。随着引发剂州量的进一步增高,较大的水相自由基浓度使得自由基扩散进入乳胶粒的速率增大,从而又延长了“活”的乳胶粒的寿命,使得乳胶粒子成长的机会增加,从而导致乳胶平均粒径的增大。粒径分布随着引发剂用量的增加而变窄,粒子更趋于均匀,从这一方面来说,引发剂用量应尽可能的高,但是引发剂用量太高时聚合不易控制,有时还会引起暴聚;另一方面体系酸性也会因此增强,造成胶乳稳定性的下降,综合考虑,引发剂用量以选用0.5%~0.6%为宜。

2.4聚合温度对乳液性能的影响

本实验比较了不同温度下乳液的稳定性,结果如表3所示,

表3反应温度对乳液性能的影响

反应温度℃ 转化率% 乳液稳定性 外观

60-62 72.2 静置有凝块 乳白色

65-68 87.5 静置稍有沉淀 乳白色,稍带蓝光

70-72 91.7 稳定 半透明,微蓝色

80-82 发生凝胶

由表3可见,在较低的温度下聚合,反应速率低,单体味道重,转化率低,乳液稳定性差;随着反应温度升高,聚合反应速度加快,同时水相中自由基浓度也在增大,导致自由基引发水相单体成核的速度加快,生成更多的乳胶粒,从而使得粒子的平均粒径更小;随着温度的进一步升高,自由基生成速率加大,致使链终止速率增大,聚合物平均相对分子质量降低,同时链增长速率常数也增大,聚合反应速率提高,反应热不易分散,引起暴聚,聚合过程中出现凝胶,乳液的稳定性下降。实验中发现反应温度控制在70~72℃为宜。

2.5有机硅单体用量对乳液的影响

八甲基环四硅氧烷的开环聚合和丙烯酸酯类单体的自由基聚合,是按照不同机理进行的,自由基链的增长反应和八甲基环四硅氧烷的开环聚合链增长反应都是在短时间内完成,按照各自的聚合机理形成同步互穿聚合物网络结构(IPN)。因此八甲基环四硅氧烷的用量对体系稳定性的影响较大,本文考察了有机硅功能性单体的用量对乳液的影响,实验结果如表4所示。

表4有机硅用量对微乳液性能的影响

有机硅% 乳液稳定性 外观 刚度(N/cm2)

4 稳定 乳白色 0.3123

6 稳定 乳白色,稍带蓝光 0.2701

10 稳定 半透明,微蓝色 0.2099

12 静置有凝块 乳白色,稍带蓝光 0.1945

从表4可以看出,随着有机硅用量的增加,印花织物的刚度逐渐降低,说明粘合剂中的-Si-0-Si-键越多,印花织物的柔软度越高;但随着有机硅单体的增加,微乳液的稳定性降低,这是由于八甲基环四硅氧烷在用量适定时参与开环聚合,与丙烯酸酯类单体共聚物形成互穿聚合物网络结构;随着有机硅用量进一步增加,活性硅氧烷水解形成硅醇,相互缩聚或与丙烯酸类共聚物发生反应。本产品采取的八甲基环四硅氧烷用量为6%~10%。

3结论

(1)本实验采用预乳化工艺连续聚合,选用丙烯酸酯类单体和有机硅类功能性单体,利用自由基聚合和开环聚合所需条件不同,在一定条件下不同单体按照各自的聚合机理反应形成具有同步互穿聚合物网络结构的新型环保粘合剂。

(2)将非离子型乳化剂和离子型乳化剂复合使用,大大降低了乳胶粒表面的静电张力,增大了乳化剂在乳胶粒上的吸附牢度,提高聚合物乳液稳定性。乳化剂B-196与V-20S之间的质量比越近1体系越稳定,聚合速率快。乳液的外观透明、发出蓝光。

(3)随着引发剂的用量的增大,单体的转化率先增大后减小,引发剂的用量为0.6%时,单体的转化率达到最高,为94.6%;乳胶粒子的平均粒径逐渐减小,然后又略有增大;粒径分布则一直变窄。

(4)反应温度控制在70~72℃时,转化率较高,可达91.7%,乳液的稳定性较好。

(5)随着有机硅用量的增加,印花织物的刚度逐渐降低,说明粘合剂中的-Si-0-Si-键越多,印花织物的柔软度越高;但随着有机硅单体的增加,微乳液的稳定性降低。

来源:染整技术