集萃印花网 CCEDPW.COM 版权所有

E-mail:YONG_JIA@126.com

Copyright©2003- ccedpw.com. All Rights Reserved

粤ICP备09137305号 客户服务

【集萃网观察】印制效果与糊料的许多性能有关,选择印花糊料时要综合考虑。在各种印制效果中,花纹的精细度及大块面花型的均匀性是最重要的,它与糊料的关系也最大,因此在选用印花糊料时要着重考虑。

一、反映印制效果的几项主要指标

1.轮廓的清晰度 在实际印花中经常会碰到一些精细度较高的花样(如细线条、细巧包边、干笔等),其印制效果往往达不到原样设计有要求(花样粗糙,线条虚毛),这除了取决于筛网雕刻质量、工艺设计外,印花糊料的选择是下个重要因素。因此,要求印花色浆除具有良好的可塑性外,还具有一定的扩渗性能。

2.表面给色量 印花物一般均以表面得色的高低来衡量其上染效果,但在印制紧密织物大块面花型时,不仅要求表面给色量适度,更要求均匀性好,这对生产者往往是一个棘手的问题,经常由于块料具有一定的流变性,黏度不宜过大,调制成印花色浆后,就具有较好稳定的黏度,渗透能力要好。

3.抱水性 糊料的水合能力,是指该糊料的膨润性、吸水性和耐稀释性。糊料的抱水性在汽蒸固色过程中对印制效果有很大的影响,抱水性差的糊料,水能在糊料中自由运动,产生花纹轮廓渗化现象,这种现象在印制疏水性织物时更加严重。

4.黏着性 印花原糊在辊筒印花时,对花筒与被印的织物应具有较强的黏着性,以保证色浆能附于花筒的凹纹内,并将染料、化学药剂和助剂传递到织物,并在烘燥过程中和烘干后不会使浆膜层从织物上脱落。但在筛网印花时,则要求黏着力越小越好。所以常有一种说法,筛网印花的色浆要厚而不黏。

二,影响印花糊料的工艺因素

色浆由原糊加水、染料、化学药剂和助剂、经过搅拌拼混而成。色浆和印制到织物上后,原糊是色浆的增稠剂和传递的主要介质。在配制印花色浆和印花过程中,各种工艺因素会影响印花糊料的性能。

1.加水稀释的影响 加水稀释时,原糊的黏度一般都会下降,但不同流变特性的原糊,稀释对其黏度的影响也不同。牛顿型流体属于抗稀释性好的原糊,加水稀释时黏度变化不大,例如低聚合度褐藻酸钠。塑性流体在加水稀释时黏度变化大,属于抗稀释性能差的原糊,例如小麦淀粉、油/水型乳化糊等。

2.染料、化学药剂、助剂加入的影响 调制印花色浆时,需要根据印花工艺设计的要求而加入各种不同染料、化学药剂和助剂。这些化学吕加入,将使色浆的黏度发生变化,甚至产生变化,甚至产生凝胶化,沉淀等变化。

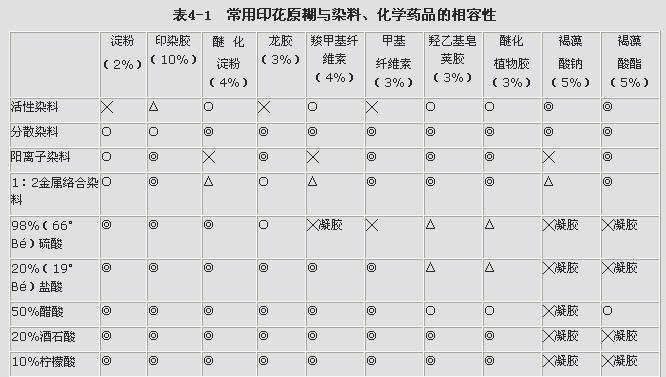

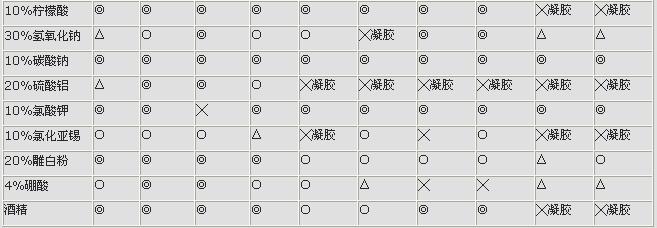

造成原糊黏度变化的主要原因是脱水作用、溶剂作用、填充作用以及形成结构的变化等。原糊黏度的变化使其流变性能发生变化而影响印制性能。为此,工艺设计时,必须根据染料、化学药剂、助剂的性能合理地选用糊料。常用的印花原糊与化学药剂的相容性如表4-1所示。

注 ◎-相容性良好;○-具有一定程度的相容性;╳-不适宜;△-介于“○”与“╳”之间;一黏度增加;-黏度下降。

3.搅拌对原糊的影响 搅拌是调制印花色浆时经常使用的一个操作。由于原糊流变性能的不同,糊料随着搅拌转速的加快和时间的延续,黏度变化也不同。牛顿型流体或近似牛顿型流体的糊料变化较小,例如印染胶,低聚合度褐藻酸钠。塑性流体的淀粉糊的黏度则下降迅速。

4.汽蒸对原糊的影响 印花色浆印到织物上后,要获得高的固着效果,汽蒸时所处的条件是下个重要影响因素。染料对织物的上染、固着以及各种染化料的化学反应,几乎都是在汽蒸过程中完成的。汽蒸时,染料透过原糊的膜层向纤维表面转移,影响因素有:

(1)转移速度。糊料的浆膜要不薄,具有适当的吸水性,促使染料以水为介质向纤维方向浸渍扩散而容易上染。

(2)染料转移的数量。各种糊料对染料有不同的吸咐性能及亲和力,因此染料能够从原糊膜层转移出来的数量也不同。

汽蒸时,染料从原糊中的转移是多种效应的综合结果,它既与原糊有关,也与染料的扩散性能有关。对原糊来说,在汽蒸达到染色平衡时,各种原糊的染料转移量大致为:淀粉醚>褐藻酸钠>醚化植物胶>玉蜀黍淀粉>印染胶>龙胶>纤维素醚。

5.工艺条件对脱糊的影响 织物经印花汽蒸后,原糊作为印花色浆的增稠剂和传递介质的作用已经完成,从而被水洗去除。而糊料和易洗除性,除取决于糊料的可溶性能外,还受到不同工艺条件的影响。

(1)原糊品种的影响。印花用的原糊大致可分为可溶性原糊和不溶性原糊两种,由于两者的水溶性能不同,其脱糊过程也不同。褐藻酸钠是典型的可溶性糊料,小麦淀粉是典型的不溶性原糊。

(2)固着工艺的影响。织物经印花后固着处理工艺的不同,也会影响到原糊的易洗除性。一般离子型的糊料(如褐藻酸钠或羧甲基纤维)较易脱糊,非离子型的胶类或淀粉则较困难,尤其是经高温常压汽蒸或热空气固着处理后,这种差别更加显著。

(3)织物品种的影响。纤维的亲水性能、织物组织的光滑程度不同,对其原糊的易洗除性也会产生一定的影响。疏水性也会产生一定的影响。疏水性纤维比亲水性纤维的脱糊性能好,表面光滑的织物比表面粗糙的织物脱糊率高。